在電冶金和電鍍領域,銅金屬因其優(yōu)異的導電性能而廣泛用于導電銅排等導體材料。然而,在電解液環(huán)境中,銅易受腐蝕,導致導電銅排使用壽命縮短 [1]。鈦金屬以其優(yōu)異的抗腐蝕性能常被用作銅材料的包覆層,以提高導體材料的抗腐蝕性 [2?4]。傳統(tǒng)的機械包覆鈦帶銅板雖能提升抗腐蝕性,但因界面結合力弱,存在易脫層和耐腐蝕性不足的固有缺陷。而表面覆鈦涂層技術,則受限于工藝復雜、成本高昂,且同樣面臨涂層易剝落的問題。鈦/銅/鈦復合板結合了鈦金屬的耐腐蝕性能和銅金屬的高導電性能,因而成為一種具有廣闊應用前景的功能性復合材料。

鈦/銅/鈦或鈦/銅復合板的主要制備方法有爆炸復合法 [5?8]、熱壓擴散法 [9]、超聲波固結法 [10]、擠壓復合法 [11] 和軋制復合法 [12?16]。然而,爆炸復合法、熱壓擴散法、超聲波固結法和擠壓復合法雖然能夠?qū)崿F(xiàn)材料的結合,卻分別存在明顯弊端,例如:爆炸復合法有沖擊波與噪音污染;熱壓擴散法存在高能耗與化學污染;超聲波固結法設備成本高且效率低;擠壓復合法工藝復雜,還因高溫模具和潤滑劑產(chǎn)生廢氣廢渣。這些缺陷嚴重制約了上述方法的推廣應用。軋制復合法 [17] 以其高效、低成本、適用范圍廣和可批量生產(chǎn)的特點,成為制備鈦/銅/鈦異種金屬復合材料的理想選擇。冷軋 [12]、累積疊軋 (Accumulative roll-bonding, ARB)[13?15] 和熱軋 [16] 是軋制復合法制備 Ti/Cu 層狀復合材料的主要方式。KIM 等 [12] 采用冷軋復合工藝制備了鈦/銅/鈦三層包覆材料,并對其進行不同溫度的熱處理,但冷軋得到的鈦/銅/鈦層狀復合材料結合強度低,且熱處理后結合界面處會產(chǎn)生大量金屬間化合物。HOSSEINI 等 [13] 在室溫下采用 ARB 制備了 Cu/Ti 納米層狀結構雙金屬復合材料,然而 Ti 層在 3 次 ARB 循環(huán)后出現(xiàn)頸縮并在剪切帶處斷裂。為了改善 Ti-Cu 金屬的結合,HOSSEINI 等 [14] 和 JIANG 等 [15] 采取中間退火和 ARB 相結合的工藝制備 Ti/Cu 層狀復合材料。但是,ARB 主要應用在納米尺度上的 Ti/Cu 層狀復合材料制備。相較于冷軋和 ARB,熱軋復合法制備鈦/銅/鈦復合板具有工藝簡單,易于大規(guī)模生產(chǎn)的特點。

目前,熱軋制備鈦/銅/鈦復合板成為工業(yè)生產(chǎn)中的主要方法。由于鈦、銅兩種金屬材料的性能差異顯著,二者在熱軋制過程中極易出現(xiàn)變形的不協(xié)調(diào),表現(xiàn)為銅金屬擠出嚴重,不僅影響復合板的力學性能,也造成材料的浪費。為了提高結合強度,LIU 等 [16] 采用波紋輥軋制 (CR) 和平輥軋制 (FR) 方法熱軋制備了鈦/銅/鈦層狀復合材料,與 FR 相比,CR 工藝可以獲得較高結合強度的鈦/銅/鈦層狀復合材料。然而,CR 軋制的復合材料呈正弦波紋狀,不能從根本上解決鈦、銅兩種金屬變形抗力差距較大、變形不協(xié)調(diào)的問題。

近年來,針對性能差距較大的異質(zhì)金屬軋制復合,為有效協(xié)調(diào)各層金屬的變形行為,祁梓宸等 [18] 提出采用異溫軋制復合工藝來實現(xiàn)這一目的。該工藝將變形抗力較大的金屬層加熱到高溫,使變形抗力較小的金屬層處于室溫或低溫狀態(tài),然后進行軋制。當前,該工藝已經(jīng)在多種異質(zhì)金屬的軋制復合中得到應用,例如,已有研究 [18?23] 利用異溫軋制工藝成功制備了鈦/鋁復合板,并研究了復合板各層的變形率、力學性能和微觀結構,研究表明異溫軋制工藝可以提高異質(zhì)金屬軋制復合的變形協(xié)調(diào)性和力學性能。此外,XIAO 等 [24] 和 YU 等 [25] 利用異溫軋制工藝成功制備了高結合強度的鋼/鋁復合板;QI 等 [26] 利用感應加熱異溫軋制工藝成功解決了界面氧化導致鈦/鎂層壓復合材料結合強度低的問題,制備了高結合強度的鈦/鎂復合板。

綜上所述,為了改善鈦、銅金屬的變形協(xié)調(diào)性,獲得高結合強度鈦/銅/鈦復合板,本文作者采用異溫軋制工藝制備鈦/銅/鈦復合板,完成異溫組坯工裝與軋制導衛(wèi)裝置設計,將加熱后鈦板與室溫銅板進行 “三明治” 方式對稱組坯,通過調(diào)控鈦、銅板溫差梯度促進軋制過程變形協(xié)調(diào)及高強度復合。

1、實驗

1.1 材料準備

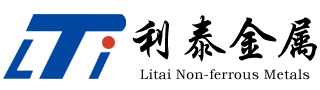

實驗材料選用工業(yè)純鈦 TA1 和紫銅 T2,鈦板尺寸為 150mm×40mm×1mm,銅板尺寸為 150mm×40mm×5mm,所用工業(yè)純鈦 TA1 和紫銅 T2 板材化學成分列于表 1。軋制前,對鈦、銅板的待復合表面進行打磨處理以去除表面油脂和氧化層,其中鈦板使用 100# 砂紙打磨機處理,銅板則使用砂輪打磨機處理。隨后,使用酒精和丙酮將打磨表面反復擦拭并進行干燥。打磨處理后,使用三維輪廓儀對工業(yè)純鈦 TA1 和紫銅 T2 的待復合表面三維形貌進行測量,圖 1 所示為鈦板和銅板打磨處理后待復合表面的三維形貌圖。經(jīng)測量,打磨處理后工業(yè)純鈦 TA1 表面粗糙度 Ra 為 1.70μm,紫銅 T2 表面粗糙度 Ra 為 3.58μm。

表 1 工業(yè)純鈦 TA1 和紫銅 T2 的化學成分

Table 1 Chemical composition of commercially pure titanium TA1 and red copper T2

| Material | Mass fraction/% | ||||||||||||

| Fe | O | H | N | C | Bi | Sb | As | Ni | Pb | S | Ti | Cu | |

| TA1 | 0.20 | 0.18 | 0.015 | 0.03 | 0.08 | Bal. | |||||||

| T2 | 0.005 | 0.006 | 0.001 | 0.002 | 0.005 | 0.005 | 0.005 | 0.005 | Bal. |

1.2 溫度測量

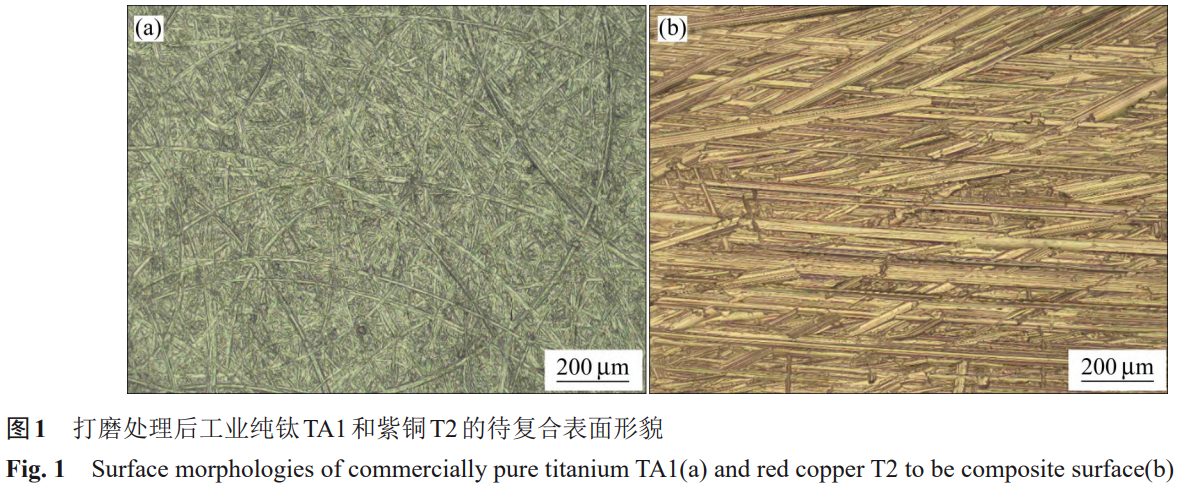

在本實驗中,加熱溫度和組坯時間會影響軋前鈦、銅板的溫度,從而對復合板的性能產(chǎn)生影響。為了測量組坯過程中鈦板和銅板的溫度變化,采用熱電偶溫度計 (TA612C) 同時測量組坯過程中 TA1 鈦板和 T2 銅板的溫度變化,測溫點分布如圖 2 所示。銅板中部截面鉆孔,直徑為 1.5mm,深度為 15mm,將 K 型熱電偶 (測溫范圍?50~1150℃,誤差≤±1.5℃) 的一端插入孔中并填充固定,另一端與溫度計連接;由于鈦板較薄,因此將貼片式熱電偶的測溫貼片通過高溫膠固定在鈦板表面,另一端與溫度計連接。

1.3 異溫軋制過程

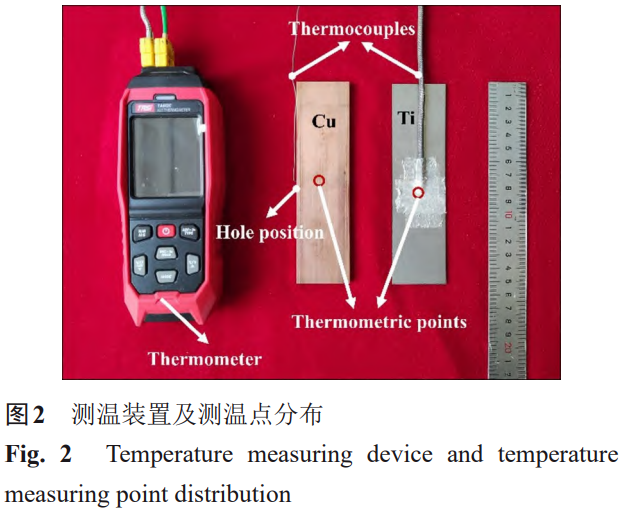

圖 3 所示為異溫軋制制備鈦/銅/鈦復合板工藝流程圖。首先將鈦板放入已預熱至目標溫度的爐腔內(nèi),并在保護氣氛下加熱鈦板,然后將加熱完成的鈦板與室溫銅板組坯后送入軋機輥縫。為了避免鈦板溫度散失和氧化,影響鈦/銅/鈦坯料軋制復合,因此選擇在維持加熱溫度不變且通有保護氣體的爐腔中利用夾具將高溫鈦板和室溫銅板組坯。組坯完成后,用夾具立刻將鈦/銅/鈦坯料從管式加熱爐中取出,并移送至帶有導衛(wèi)裝置的軋機入口處進行軋制。鑒于爐內(nèi)組坯操作需要一定耗時且爐內(nèi)一直保持加熱高溫,因此,將從爐內(nèi)開始組坯至坯料取出所經(jīng)歷的時長定義為組坯時間,該時間將直接影響軋前鈦板和銅板的溫度,為了探究組坯時間對板材溫度和復合板性能的影響,本文通過控制組坯動作速率與爐內(nèi)停留時長的方式來調(diào)控組坯時間。如表 2 所示,本實驗中,鈦板的加熱溫度分別為 700℃、800℃、900℃、1000℃和 1100℃,組坯前鈦板的加熱時間均為 10min;銅板和鈦板的組坯時間分別為 30s、60s、90s、120s;壓下率分別為 50%、55%、60%、65%。二輥實驗軋機軋輥直徑 150mm,軋制速度 100mm/s。

表 2 異溫軋制制備鈦/銅/鈦復合板實驗參數(shù)表

Table 2 Experimental parameters of Ti/Cu/Ti clad plate generated by differential temperature rolling

| Parameter | Value |

| Heating temperature/℃ | 700, 800, 900, 1000, 1100 |

| Holding time/min | 10 |

| Assembly time/s | 30, 60, 90, 120 |

| Reduction rate/% | 50, 55, 60, 65 |

1.4 結合性能測試與微觀組織觀察

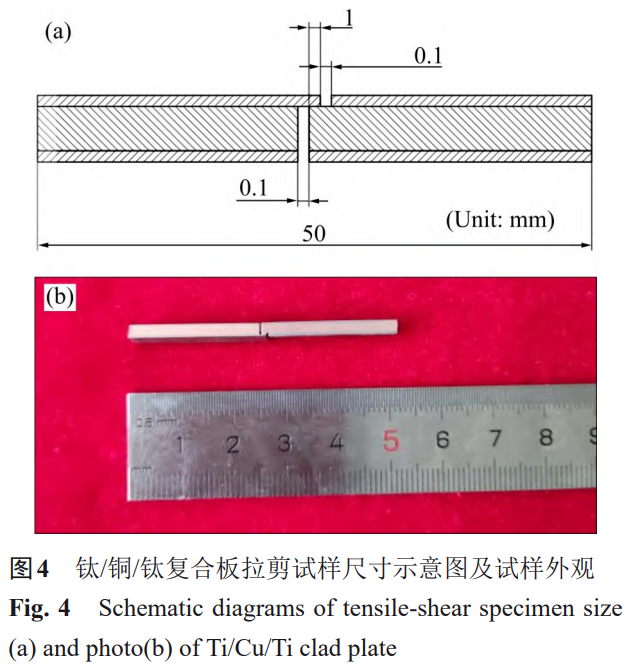

在本實驗中,將拉剪強度作為評估鈦/銅/鈦復合板結合強度的關鍵參數(shù),圖 4 所示為鈦/銅/鈦復合板拉剪試樣尺寸示意圖及試樣外觀。對于每塊鈦/銅/鈦復合板,沿平行于軋制方向使用電火花線切割制備 3 個剪切試樣用于拉剪試驗,并取 3 個試樣的平均值作為該復合板的拉剪強度。

同時,為研究鈦/銅/鈦復合板的變形協(xié)調(diào)性和微觀結構特性,沿平行于軋制方向獲取金相試樣。首先,依次使用由粗到細的砂紙進行打磨,直至 2000# 砂紙;隨后,使用金剛石和 SiO?懸浮液進一步拋光處理。利用 JSM-T500 型掃描電子顯微鏡 (SEM) 對鈦/銅/鈦復合板中的鈦層和銅層厚度進行精確測量,并觀察拉剪試驗后的斷口以及結合界面的微觀形貌特征。此外,借助能量色散譜儀 (EDS) 分析拉剪斷口和結合界面處的元素分布情況。

2、結果與分析

2.1 溫差控制

2.1.1 加熱溫度對板材溫差的影響

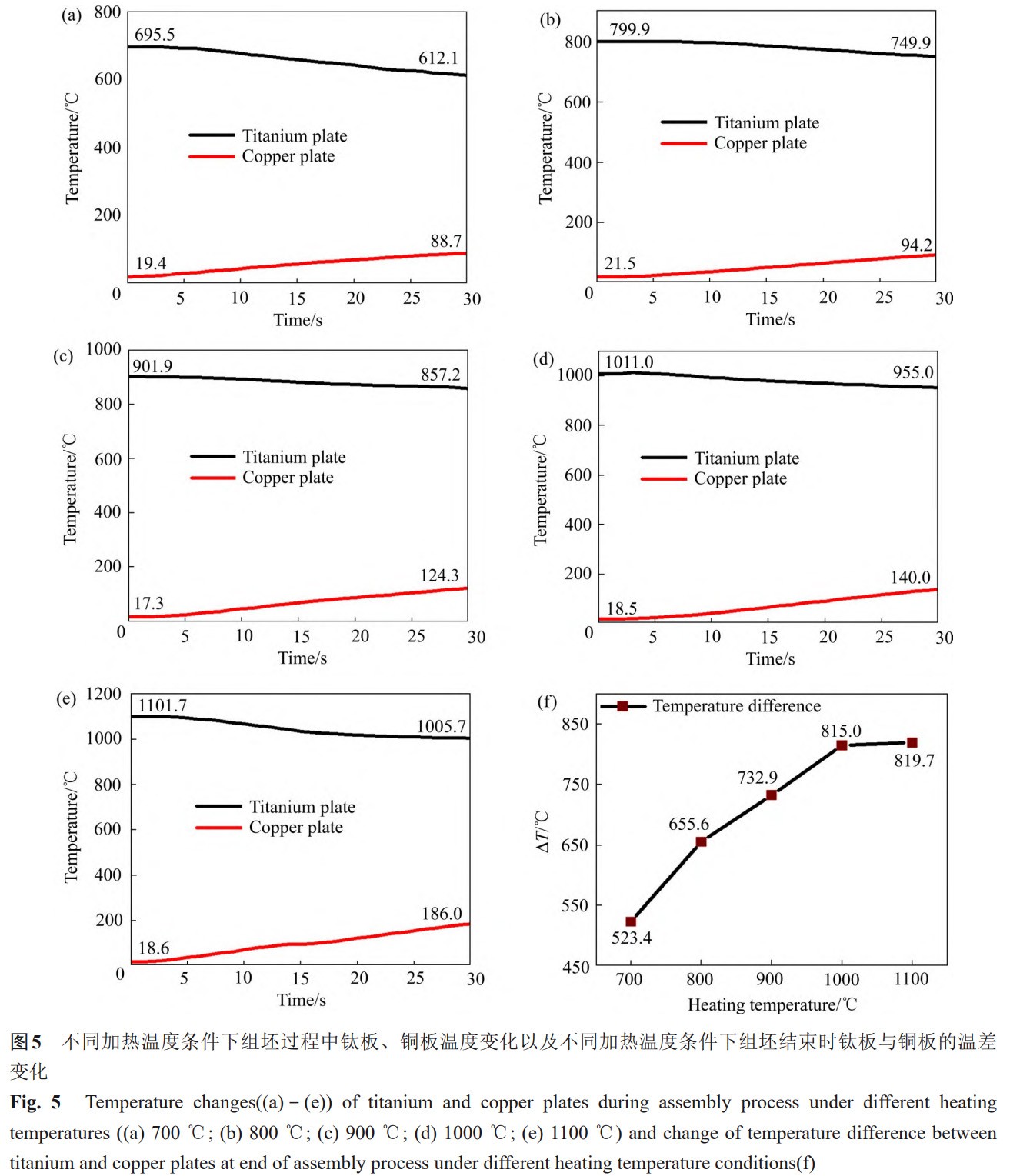

圖 5 所示為組坯 30s、不同加熱溫度條件下組坯過程中板材的溫度變化以及組坯結束時板材的溫差變化。由圖 5 (a)~(e) 可以發(fā)現(xiàn),在組坯過程中鈦板溫度不斷下降,銅板溫度不斷上升。這一趨勢表明鈦板在組坯過程中因與銅板的熱傳導而散熱,而具有較高導熱性的銅板 [27] 通過爐內(nèi)熱輻射和鈦板熱傳導而快速吸熱,兩者溫差隨組坯時間的增加逐漸減小。由圖 5 (a)~(e) 可知,控制組坯時間為 30s,在不同加熱溫度條件下,組坯結束時銅板溫度分別為 88.7℃、94.3℃、124.3℃、140.4℃、186.0℃,銅板溫度由 88.7℃上升至 186.0℃,變化幅值為 97.3℃;鈦板溫度分別為 612.1℃、749.9℃、857.2℃、955.0℃、1005.7℃,鈦板溫度由 612.1℃增加到 1005.7℃,變化幅值為 393.6℃。該結果表明,控制組坯時間為 30s,設置不同的加熱溫度,銅板可以維持低溫狀態(tài)且溫度變化幅值小,鈦板處于高溫且溫度變化幅值大,從而實現(xiàn)由鈦板溫度調(diào)控為主導的鈦、銅板溫差梯度調(diào)控方式。

此外,由圖 5 (f) 可以看出,隨著鈦板加熱溫度的升高,鈦板與銅板的溫差逐漸增大,但增速逐漸減緩。控制組坯時間為 30s,當鈦板加熱溫度由 700℃提升至 1100℃時,鈦板與銅板的溫差從 523.4℃增加到 819.7℃。

2.1.2 組坯時間對板材溫差的影響

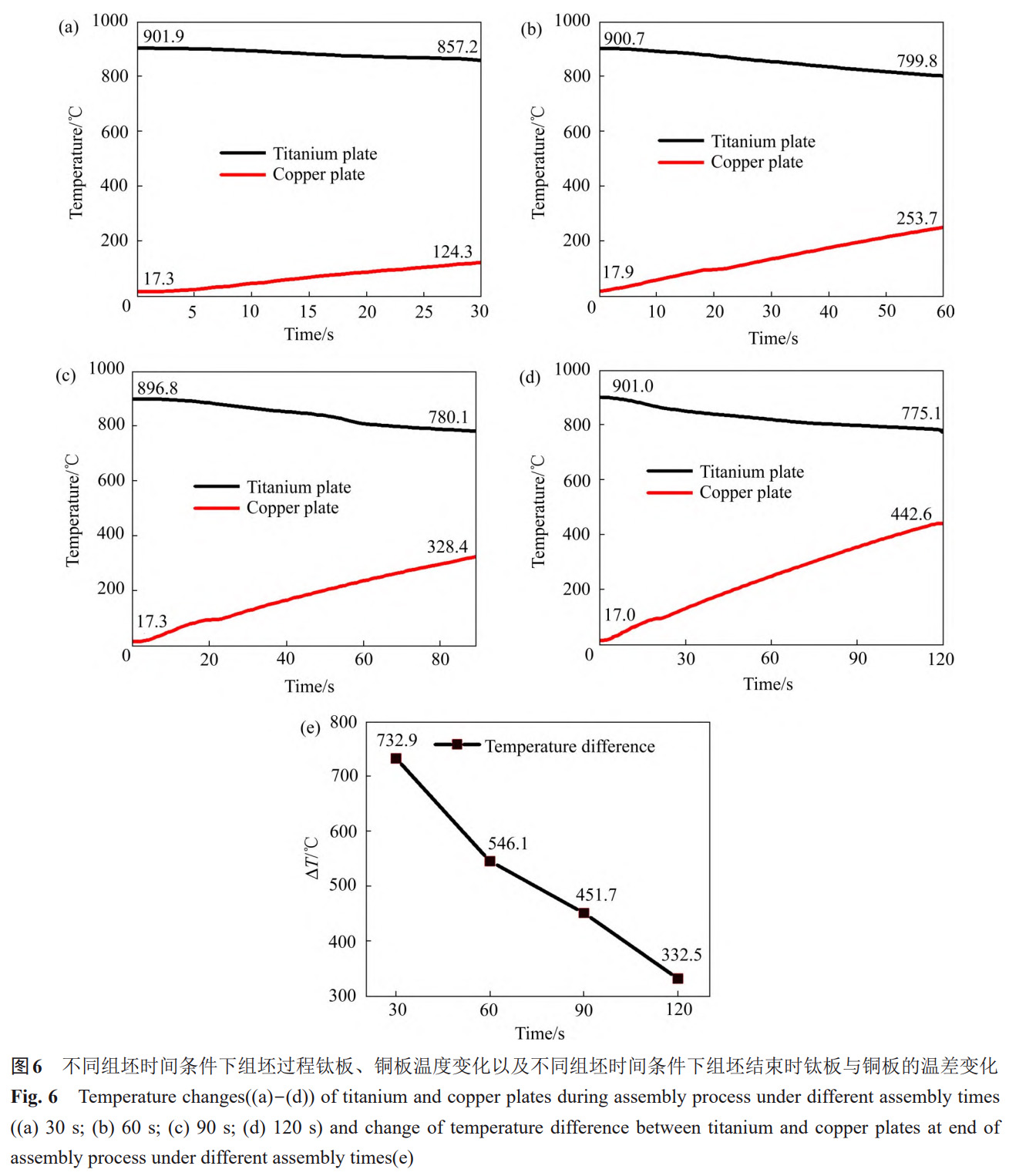

為了研究組坯時間對板材溫度及溫差的影響,實驗將鈦板加熱至 900℃后進行組坯,其結果如圖 6 所示。由圖 6 (a)~(d) 可以看出,當組坯時間由 30s 增加至 120s 時,鈦板溫度逐漸降低,且溫降速率在 60s 后出現(xiàn)減緩的趨勢;銅板溫度則隨著組坯時間的增加而持續(xù)上升。由圖 6 (a)~(d) 可知,在不同組坯時間條件下,組坯結束時鈦板溫度分別為 857.2℃、799.8℃、780.1℃、775.1℃,鈦板溫度由 857.2℃降低到 775.1℃,變化幅值為 82.1℃;而銅板溫度分別為 124.3℃、253.7℃、328.4℃、442.6℃,銅板溫度由 124.3℃增加到 442.6℃,變化幅值為 318.3℃。該結果表明,控制加熱溫度為 900℃時,對于不同的組坯時間,鈦板可以維持高溫狀態(tài)且溫度變化幅值小,銅板處于低溫且溫度變化幅值大,從而實現(xiàn)由銅板溫度調(diào)控為主導的鈦、銅板溫差梯度調(diào)控方式。

由圖 6 (e) 可知,在加熱溫度為 900℃時,隨著組坯時間的延長,鈦板和銅板的溫差逐漸縮小,例如組坯時間為 30s 時鈦板與銅板的溫差為 732.9℃,而當組坯時間為 120s 時,溫差為 332.5℃。該結果表明,組坯時間顯著影響軋前鈦板與銅板的溫差,且銅板溫度的快速升高是溫差縮小的主要原因。這是由于銅板憑借高熱導率形成快速熱響應系統(tǒng),能夠高效吸收來自鈦板和加熱爐的熱流;鈦板受限于較低的熱傳導效率和爐內(nèi)高溫環(huán)境,表現(xiàn)為宏觀降溫幅度有限。

2.2 復合板變形規(guī)律和結合性能

2.2.1 變形規(guī)律

異溫軋制工藝通過調(diào)控鈦、銅板的溫差,可以有效抑制軋制復合過程中鈦、銅金屬塑性變形不協(xié)調(diào)的問題。本研究采用鈦、銅板軋制變形率以及鈦、銅板的變形率比值來表征各異溫工藝參數(shù)下鈦/銅/鈦復合板的協(xié)調(diào)變形能力。

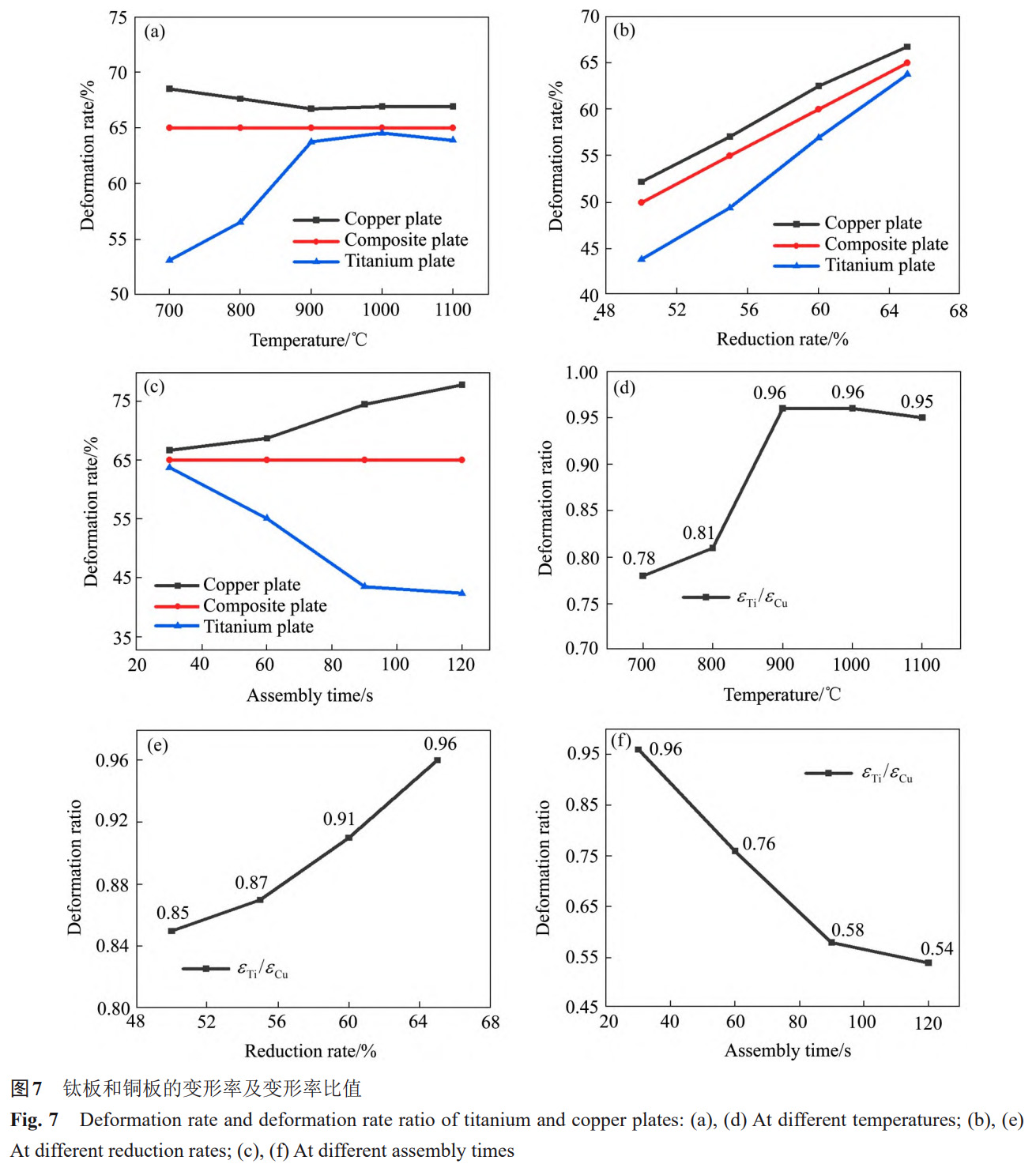

圖 7 (a)、(d) 所示為軋制壓下率為 65%、組坯時間為 30s 時,不同加熱溫度對復合板各層變形率及其比值的影響。隨著鈦板加熱溫度的升高,鈦層變形率逐漸增大,而銅層的變形率逐漸減小,二者的變形率趨于一致,并逐步接近復合板的總體變形率。由圖 7 (d) 可知,隨著鈦板加熱溫度的升高,鈦板和銅板的變形比逐漸增大,900℃時變形比達到 0.96。該結果表明,隨著鈦板加熱溫度的升高,軋制時鈦板的溫度也逐漸升高,其變形抗力顯著下降,材料軟化程度提高,使其在軋制復合時更易發(fā)生塑性變形,而銅板因較低的溫度,軟化程度較小,變形分配相對減少。這種變形分配的調(diào)整使得鈦板與銅板的變形協(xié)調(diào)性顯著改善。當鈦板加熱溫度繼續(xù)升高時,盡管鈦板的變形抗力進一步降低,但由于組坯過程中銅板的升溫加快導致兩者溫差的增加有限,變形比并未出現(xiàn)顯著上升。這表明當加熱溫度小于 900℃時,提高加熱溫度可以顯著增加鈦、銅板的協(xié)調(diào)變形能力。

由圖 7 (b)、(e) 所示為加熱溫度為 900℃、組坯時間為 30s 條件下不同壓下率對鈦板和銅板變形率及比值的影響。由圖 7 (e) 可以發(fā)現(xiàn),隨著軋制壓下率的增加,鈦板和銅板變形比逐漸增大。這表明在鈦/銅/鈦板坯異溫軋制復合過程中,提高軋制壓下率能夠有效減小鈦板和銅板的變形率差值,促進鈦板和銅板塑性變形趨于一致,從而有利于復合板在軋制過程中的協(xié)調(diào)變形。然而,與提高鈦板加熱溫度改善鈦板和銅板的變形協(xié)調(diào)性相比,僅提高軋制壓下率對變形協(xié)調(diào)性的改善較為有限。

圖 7 (c)、(f) 所示為在軋制壓下率為 65%,鈦板加熱溫度為 900℃的條件下不同組坯時間對鈦板和銅板變形率及其比值的影響。由圖 7 (c)、(f) 可以看出,隨著組坯時間的增加,銅板的變形率顯著上升,而鈦板的變形率則急劇下降,導致二者的變形率比值從組坯 30s 時的 0.96 下降至組坯 120s 時的 0.54。這種現(xiàn)象主要由于較長的組坯時間使銅板溫度顯著升高,導致其變形抗力降低,因而變形量大幅增加,從而破壞了鈦板與銅板的變形協(xié)調(diào)性。

綜合所述,異溫軋制鈦/銅/鈦復合板工藝中,通過合理控制鈦板加熱溫度和總軋制壓下率,可以有效實現(xiàn)鈦板與銅板的協(xié)調(diào)變形。其中,提高鈦板加熱溫度是改善變形協(xié)調(diào)性的主要手段,而增加軋制壓下率和優(yōu)化組坯時間則可以作為輔助措施。合理的工藝參數(shù)有助于提升復合板的界面結合性能和整體質(zhì)量。

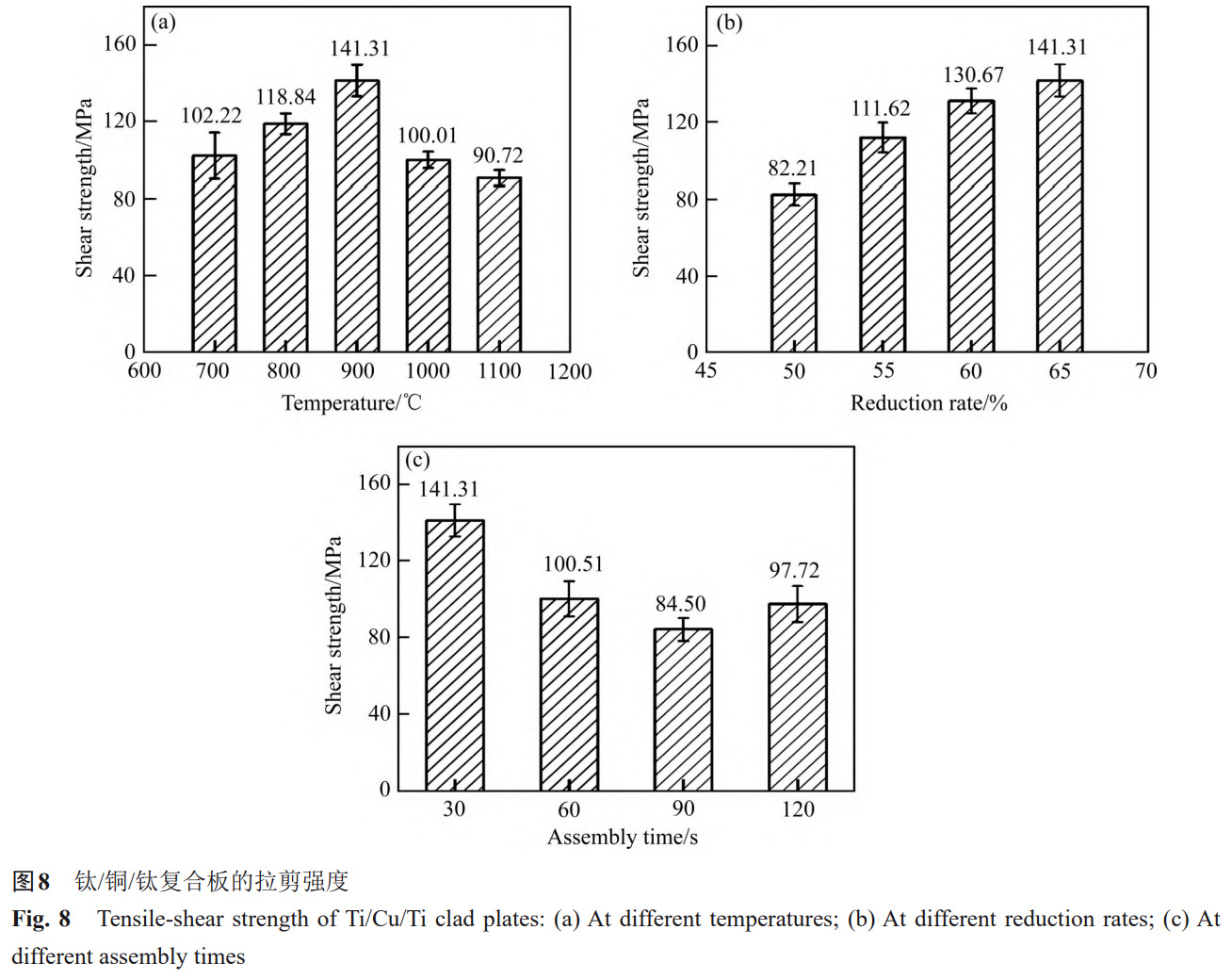

2.2.2 結合性能

圖 8 所示為不同壓下率、不同加熱溫度和不同組坯時間下鈦/銅/鈦復合板的結合強度。圖 8 (a) 展示了在壓下率為 65%、組坯時間 30s 條件下加熱溫度對鈦/銅/鈦復合板拉剪強度的影響規(guī)律。由圖 8 (a) 可以看出,鈦/銅/鈦復合板的拉剪強度隨著加熱溫度的升高而逐漸增加,當加熱溫度達到 900℃時,拉剪強度達到最大值。然而,當鈦板加熱溫度進一步升高至 900℃以上時,拉剪強度反而隨溫度的繼續(xù)升高而下降。

圖 8 (b) 展示了在鈦板加熱溫度為 900℃、組坯時間為 30s 的條件下不同壓下率對復合板拉剪強度的影響,壓下率分別為 50%、55%、60% 和 65%。由圖 8 (b) 可以看出,在加熱溫度為 900℃時,隨著壓下率的增大,鈦/銅/鈦復合板的拉剪強度顯著提升。此外,隨著壓下率的增加,拉剪強度的增長速率逐漸減緩。當壓下率達到 65% 時,復合板的拉剪強度達到 141.31MPa。

為了探究異溫軋制工藝中銅板溫度變化導致的溫差梯度對鈦/銅/鈦復合板的結合性能的影響,本實驗在鈦板加熱溫度為 900℃、壓下率為 65% 的條件下,通過設置不同組坯時間來調(diào)控銅板溫度,從而在鈦板與銅板之間形成梯度溫差,實驗樣本的拉剪強度如圖 8 (c) 所示。組坯時間的延長直接導致鈦板和銅板軋前溫差的減小。由圖 8 (c) 可以看出,隨著組坯時間的延長,鈦/銅/鈦復合板的拉剪強度整體上呈現(xiàn)出下降趨勢,這表明鈦/銅/鈦復合板的拉剪強度隨溫差的減少而降低。

在鈦板加熱溫度為 900℃、總壓下率為 65%、組坯時間為 30s 的條件下鈦/銅/鈦復合板的拉剪強度達到了 141.31MPa,該強度與爆炸焊接制備的鈦/銅復合板強度相當,ZU 等 [8] 爆炸焊接制備的鈦/銅復合板拉剪強度為 140MPa。該條件下獲得的復合板結合質(zhì)量較佳,表明鈦、銅板溫差梯度及壓下率的控制是優(yōu)化結合性能的關鍵。

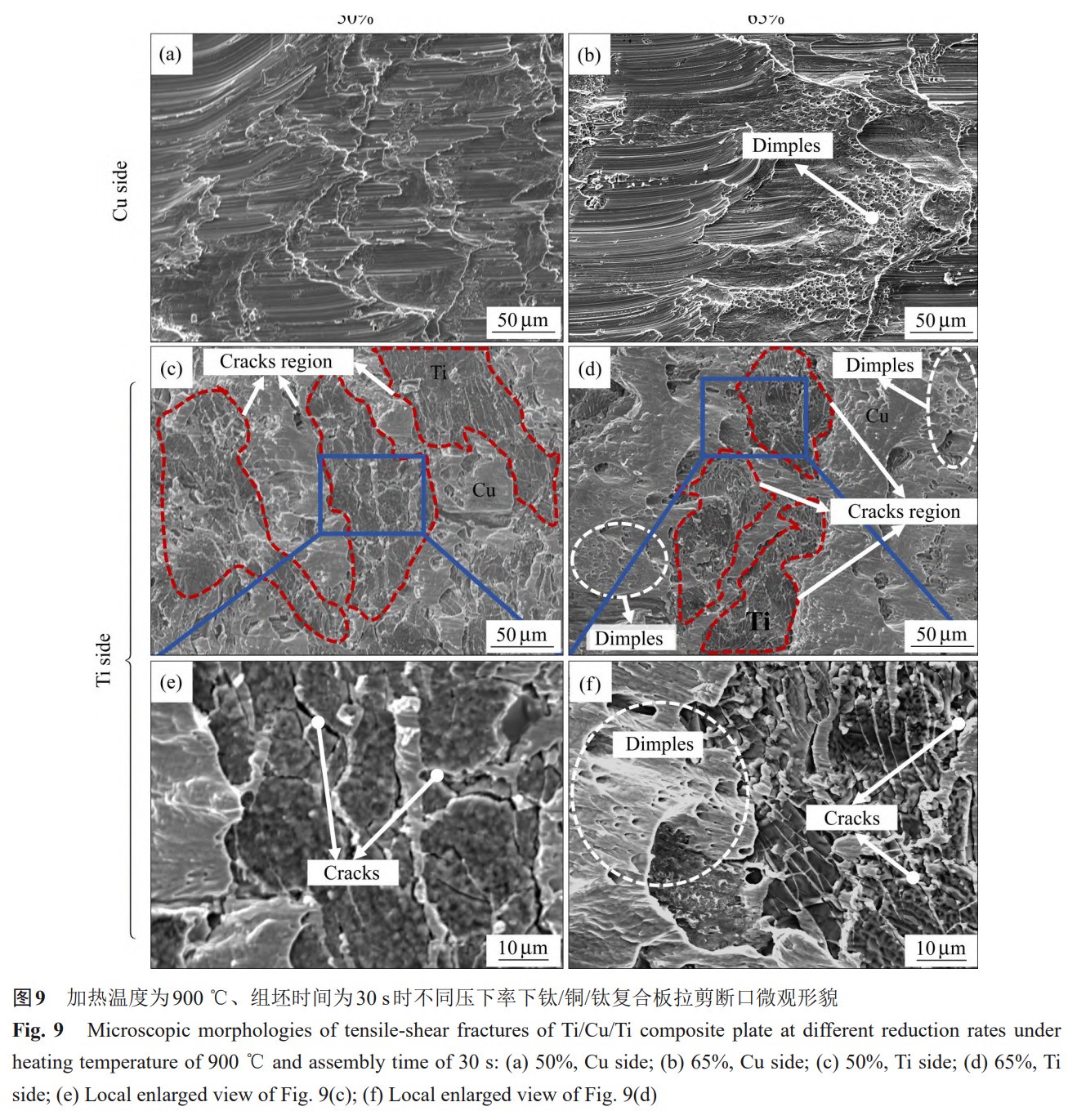

2.3 復合板拉剪斷口表征

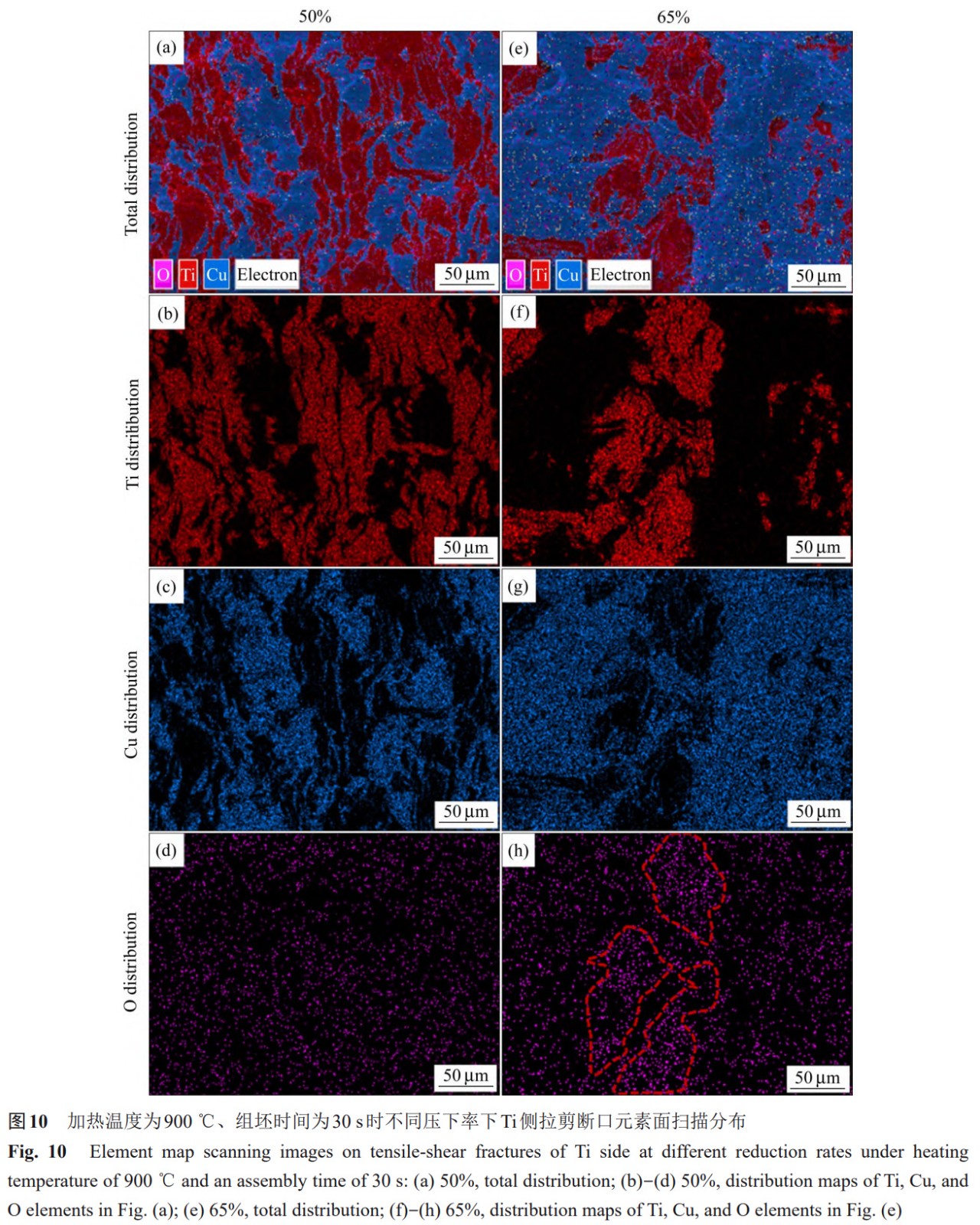

圖 9 和 10 所示為加熱溫度為 900℃、組坯時間為 30s 條件下壓下率分別為 50% 和 65% 時鈦/銅/鈦復合板拉剪斷口微觀形貌圖和元素面掃圖。由圖 9 (a) 和 (b) 可以看出,銅側斷口表面呈現(xiàn)出清晰的條紋狀樣貌,在 50% 的壓下率下,條紋較短;而當壓下率為 65% 時,條紋顯著變長,并且表面存在大量韌窩樣貌。圖 9 (c)~(f) 所示為鈦側拉剪斷口微觀樣貌圖,結合圖 10 中 EDS 元素面掃圖分析可知,在未被銅金屬覆蓋的鈦板表面有許多裂紋;在壓下率 50% 時,裂紋面積區(qū)域占比較大;當壓下率增大到 65% 時,裂紋面積區(qū)域占比減少。此外,由圖 9 (d)、(f) 可知,在壓下率為 65% 時,鈦側斷口的銅金屬覆蓋區(qū)域可以觀察到韌窩樣貌和塑性流動痕跡。這表明該壓下率下拉剪斷裂主要發(fā)生在銅基體,且斷裂方式為韌性斷裂 (Ductile fracture)。

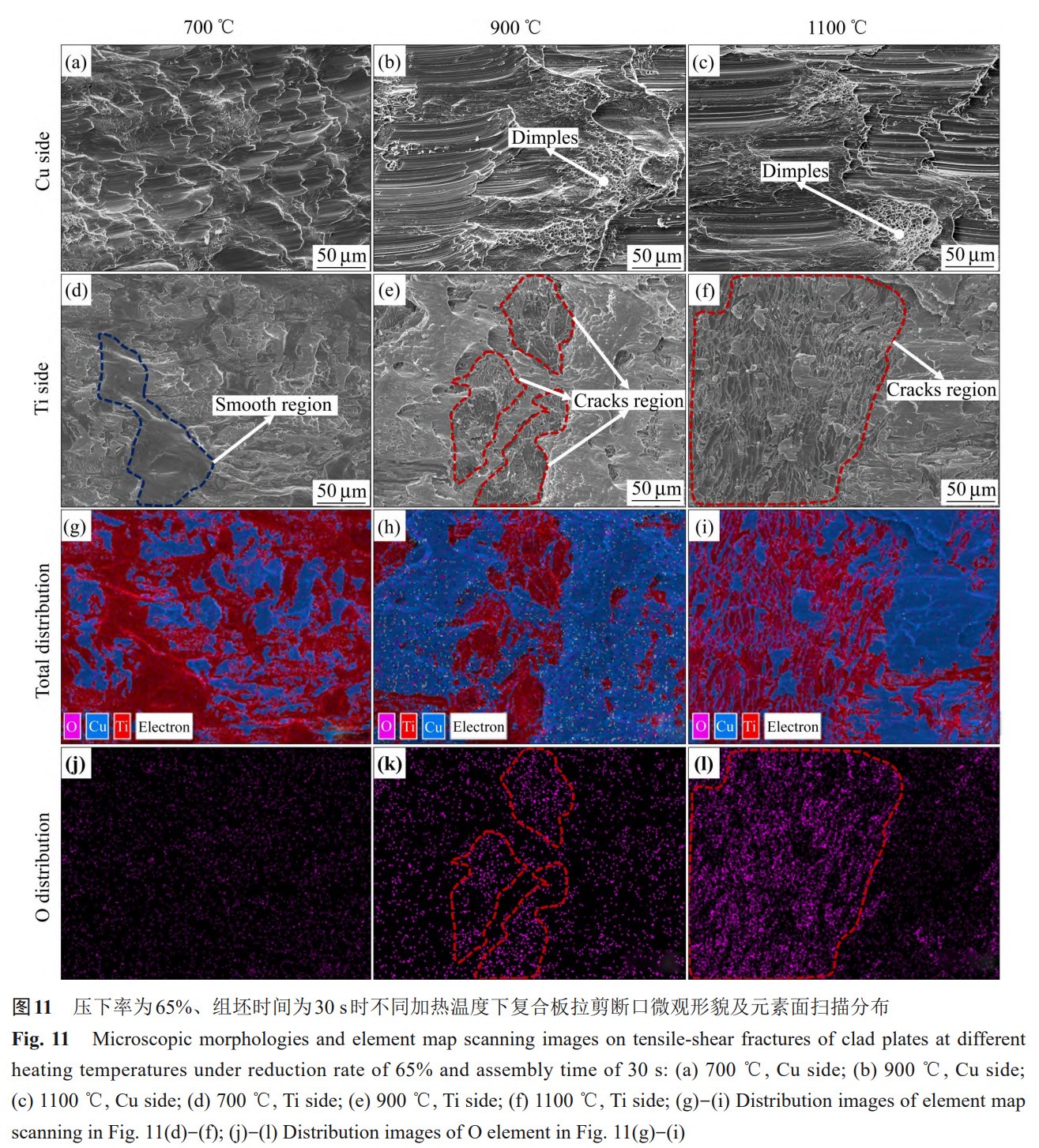

圖 11 所示為壓下率為 65%、組坯時間為 30s 時不同加熱溫度下鈦/銅/鈦復合板拉剪斷口微觀形貌圖和元素面掃描分布。由圖 11 (a)~(c) 可以看出,在 700℃時銅側拉剪斷口的條紋較短、韌窩較少,在 900℃和 1100℃時銅側拉剪斷口條紋較長且存在大面積的韌窩區(qū)域。由圖 11 (d)~(i) 可以看出,700℃時,鈦側覆蓋的銅金屬區(qū)域呈小面積離散分布;900℃時,鈦側覆蓋的銅金屬區(qū)域呈現(xiàn)大面積聚集分布;1100℃時,鈦側覆蓋的銅金屬區(qū)域呈現(xiàn)大面積分布,但同時也存在大面積的裂紋區(qū)域。

此外,由圖 11 (d)~(l) 可以看出,加熱溫度為 700℃時,鈦側拉剪斷口表面未被銅金屬覆蓋的區(qū)域光滑平整,沒有裂紋;當鈦板加熱溫度升高至 900℃時,鈦側拉剪斷口表面未被銅金屬覆蓋的區(qū)域有明顯的裂紋;隨著加熱溫度的繼續(xù)升高至 1100℃,則有較大面積的裂紋區(qū)域。對比圖 11 (j)~(k) 可以發(fā)現(xiàn),700℃時,鈦側拉剪斷口表面未被銅金屬覆蓋的區(qū)域與銅金屬覆蓋區(qū)域的氧元素含量沒有出現(xiàn)明顯的差別;而在 900℃和 1100℃時,裂紋區(qū)域的氧元素含量明顯高于銅金屬覆蓋區(qū)域。上述現(xiàn)象表明,當加熱溫度為 700℃時,鈦板表面沒有明顯的氧化;而當溫度升高至 900℃及以上時,鈦板表面則存在較為顯著的氧化,而裂紋的存在也表明鈦板表面有氧化層和硬化層的存在,因氧化層和硬化層具有較高的脆性,在軋制力的作用下,容易破裂而產(chǎn)生裂紋。

2.4 復合板結合界面表征

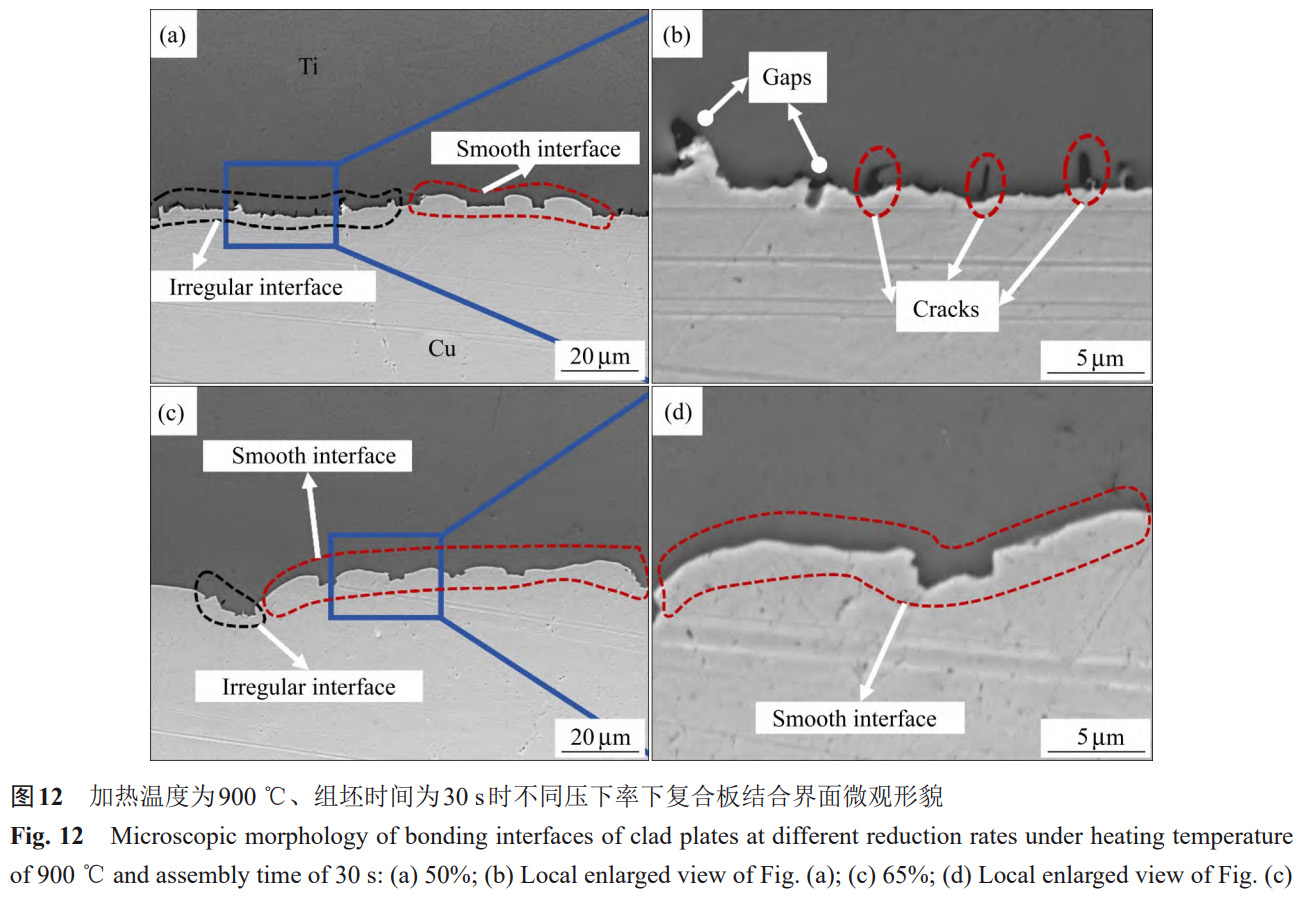

圖 12 所示為加熱溫度為 900℃、組坯時間為 30s 條件下、壓下率分別為 50% 和 65% 時鈦/銅/鈦復合板結合界面微觀形貌圖。由圖 12 (a)~(d) 可知,在加熱溫度為 900℃、組坯時間為 30s 條件下,復合板結合界面主要呈現(xiàn)兩種典型形貌:不規(guī)則區(qū)域與平整光滑區(qū)域。不規(guī)則區(qū)域內(nèi)可見鈦側裂紋、界面間隙以及鈦/銅間的機械嚙合,這表明該區(qū)域鈦側與銅側未結合或者結合不充分,如圖 12 (a) 和 (b) 所示。平整光滑區(qū)域內(nèi)鈦側與銅側緊密接觸,界面干凈,中間沒有雜質(zhì),并且該區(qū)域在整體上呈現(xiàn)凸起的城墻狀,如圖 12 (c)、(d) 所示。當壓下率為 50% 時,結合界面以不規(guī)則樣貌為主,這表明在軋制過程中當壓下率較小時,由于氧化層的存在,鈦板與銅板之間的相互作用力雖然可以使鈦側出現(xiàn)裂紋,并有部分銅側金屬在壓力的作用下擠入裂紋后與新鮮的鈦金屬接觸,但是無法使鈦、銅金屬直接接觸,從而形成大面積的冶金結合;當壓下率增加到 65% 時,隨著軋制力和變形率的增加,鈦板表面的氧化層破碎,裂紋進一步擴展,鈦金屬與銅金屬進一步發(fā)生緊密接觸并且接觸面積增大,從而形成平整光滑、波動起伏的城墻狀樣貌,這有利于鈦銅兩側金屬元素在壓力和溫度的作用下發(fā)生冶金擴散從而形成大面積的冶金結合區(qū)域。

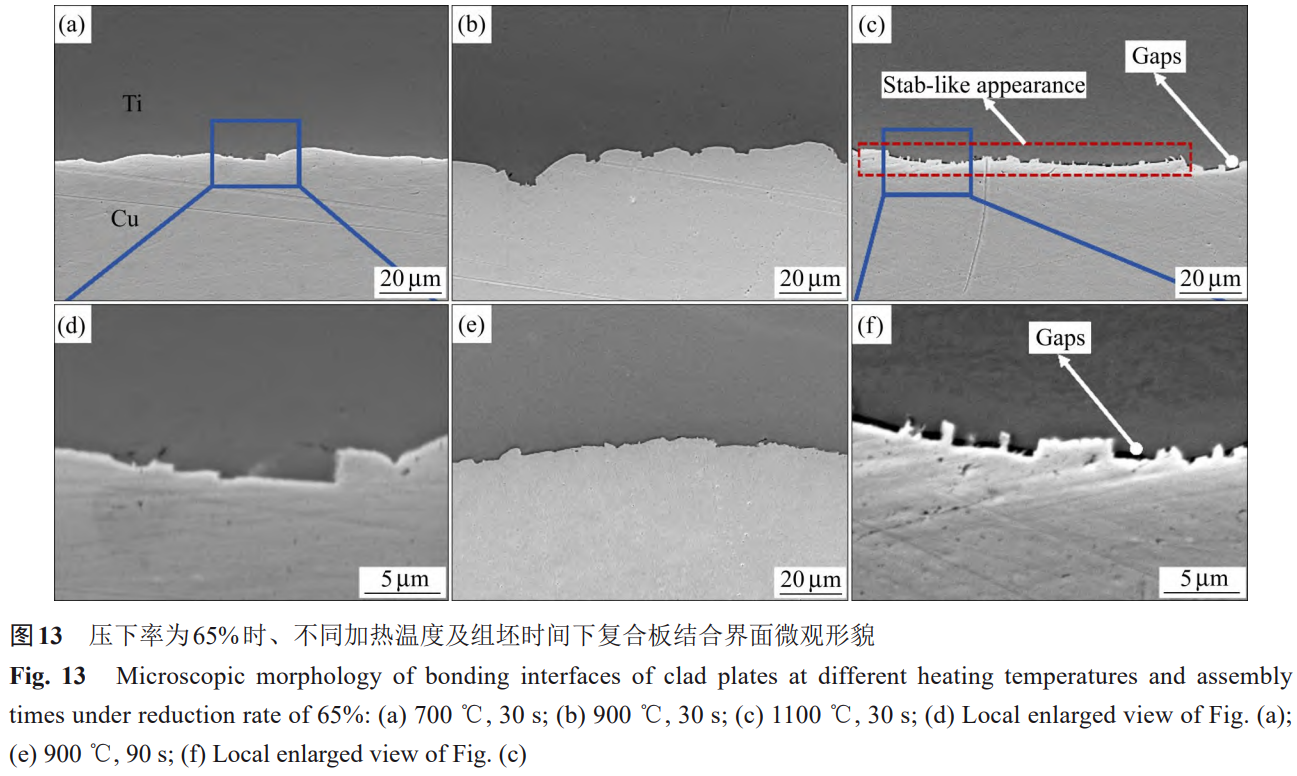

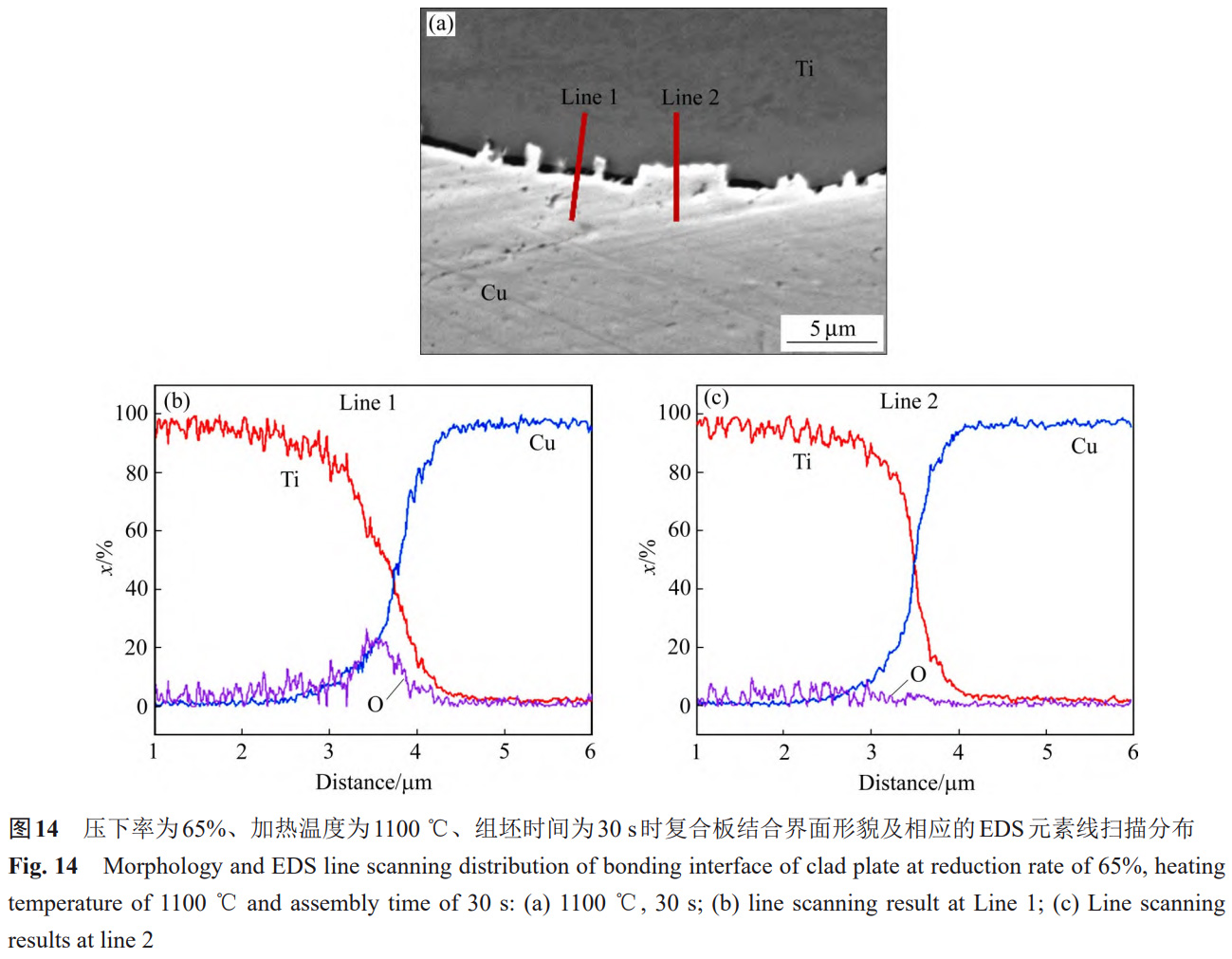

圖 13 (a)~(c) 所示為復合板壓下率為 65%、組坯時間為 30s 時、不同鈦板加熱溫度下鈦/銅/鈦復合板結合界面的 SEM 像。由圖 13 (a)~(c) 和 (d)、(f) 的局部放大圖可以看出,當加熱溫度為 700℃和 900℃時,結合界面緊密接觸;而當加熱溫度為 1100℃時,復合板結合界面處則存在明顯的間隙。當加熱溫度為 700℃時,結合界面較為平緩,波動不大,沒有大量的突起或城墻狀樣貌 (見圖 13 (a));當 900℃時,結合界面處呈現(xiàn)波動起伏較大的城墻狀 (見圖 13 (b))。相較于平直界面,凸起的城墻狀界面可以有效增加鈦、銅金屬緊密接觸的面積,從而有利于鈦、銅金屬間的元素擴散,形成更好的冶金結合狀態(tài)。當加熱溫度繼續(xù)升高至 1100℃時,復合板結合界面處出現(xiàn)明顯的間隙,并且存在明顯的突刺狀樣貌,當這些突刺較寬時,則呈現(xiàn)出城墻狀樣貌 (見圖 13 (c))。圖 14 所示為加熱溫度為 1100℃時未緊密接觸的間隙區(qū)域和緊密接觸的城墻狀樣貌區(qū)域的 EDS 元素線掃描分布。在間隙區(qū)域的 EDS 元素線掃圖中,結合界面處的氧元素含量顯著突起,表明在較大的壓下率下,該處界面仍然存在較厚的氧化層,這與圖 11 (l) 中鈦側拉剪斷口的 EDS 氧元素面掃結果一致。

圖 13 (b) 和 (e) 所示為壓下率約 65%、加熱溫度為 900℃條件下、組坯時間分別為 30s 和 90s 時鈦/銅/鈦復合板結合界面的 SEM 像。通過對比圖 13 (b)、(e) 可以發(fā)現(xiàn),當組坯時間為 30s 時,結合界面緊密接觸,并呈現(xiàn)波動起伏的城墻狀樣貌;當組坯時間為 90s,結合界面緊密接觸,但是并沒有明顯的城墻狀樣貌,只存在少量突起狀樣貌。這是由于在相同的加熱溫度下,組坯時間越長,銅板的溫度越高,其變形抗力減小;在相同的軋制條件下,銅板變形抗力的減小不利于鈦板表面氧化層和硬化層的破裂以及裂紋的擴展,從而導致結合界面處沒有出現(xiàn)因裂紋擴展而出現(xiàn)的城墻狀樣貌,僅出現(xiàn)少量突起狀樣貌。

2.5 結合機理分析

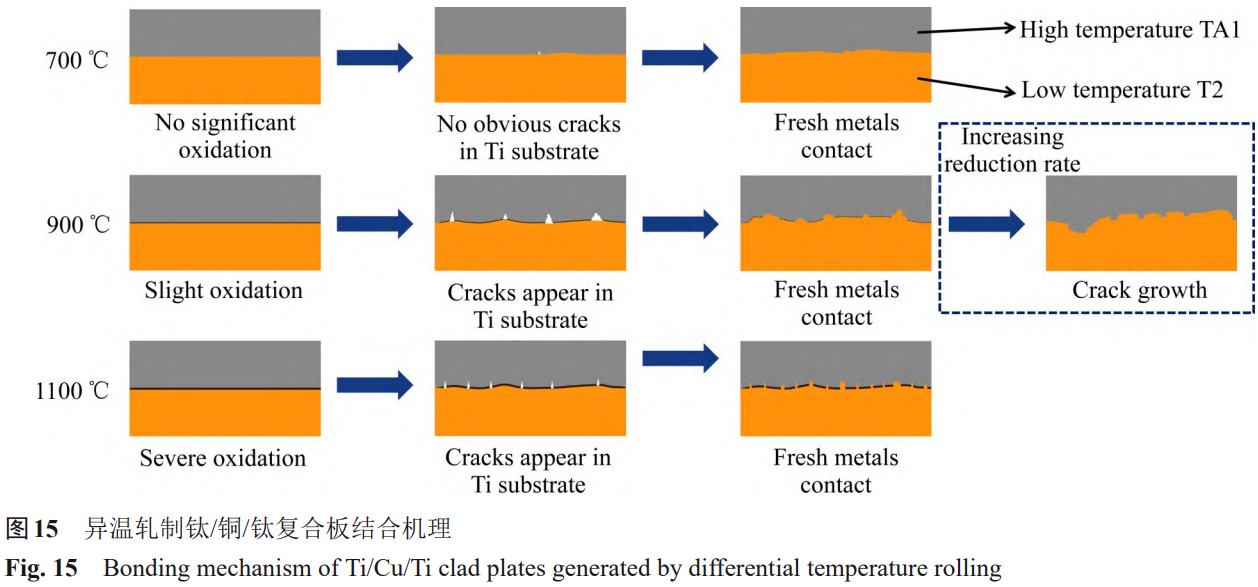

圖 15 中所示為異溫軋制鈦/銅/鈦復合板的結合機理示意圖。當鈦板加熱溫度為 700℃時,鈦板表面無明顯氧化,在軋制過程中,鈦、銅金屬可直接緊密接觸。而當鈦板加熱至 900℃時,鈦板表面會出現(xiàn)輕微氧化,并形成一定厚度的氧化層與硬化層。在軋制時,氧化層和硬化層破裂,新鮮鈦金屬得以顯露。在軋制力作用下,銅金屬擠入裂紋形成機械嚙合,并與新鮮鈦金屬接觸。隨著壓下率和軋制力增大,裂紋會進一步擴展,致使結合界面呈現(xiàn)出城墻狀形貌,這種波動起伏形態(tài)顯著增大了結合界面處的接觸面積,有利于提升結合強度。隨著鈦板加熱溫度升高至 1100℃,鈦板表面嚴重氧化,在軋制時不利于氧化層和硬化層破裂。此外,鈦板加熱溫度升高還會導致組坯過程中銅板溫度升高、變形抗力減小。在鈦板氧化嚴重與銅板變形抗力減小的共同影響下,結合界面處裂紋密度更高,但裂紋尺寸更小,且界面間存在明顯間隙,最終呈現(xiàn)出突刺狀界面形貌,這使得新鮮金屬間接觸面積受限,進而導致復合板強度較低。

3、結論

采用異溫軋制復合工藝,通過調(diào)整加熱溫度和組坯時間控制軋制時鈦、銅板溫差梯度,可成功制備出協(xié)調(diào)性好、結合強度高的鈦/銅/鈦復合板。當鈦板加熱溫度為 900℃、組坯時間為 30s、壓下率為 65% 時,鈦/銅/鈦復合板的拉剪強度達到 141.31MPa,鈦板與銅板的變形比為 0.96。

異溫軋制工藝可以顯著促進軋制過程中鈦、銅板協(xié)調(diào)變形,其中調(diào)控鈦板與銅板的溫差是改善變形協(xié)調(diào)性的主要方式,增加軋制壓下率可作為輔助措施。組坯時間為 30s 時,隨著加熱溫度的升高和軋制壓下率的增大,鈦、銅板變形率差值逐漸減小、變形率比值逐漸越大,鈦板與銅板的變形趨于協(xié)調(diào)。

隨著加熱溫度的升高,鈦板表面出現(xiàn)明顯氧化,在軋制力作用下,鈦板表面氧化層和硬化層因擠壓破裂而出現(xiàn)裂紋。當壓下率較小時,銅金屬擠入裂紋與鈦板形成機械嚙合,銅金屬與新鮮鈦金屬接觸;隨著壓下率的增大,裂紋會進一步擴展,致使結合界面呈現(xiàn)出城墻狀形貌,增大了銅金屬與新鮮鈦金屬接觸,并在熱?力耦合作用下,鈦、銅元素相互擴散,從而形成牢固的冶金結合。然而,過厚的氧化層則會降低復合板的結合強度。

REFERENCES

[1] 陶志華,何為,王守緒,等。銅在電鍍液中的腐蝕電化學行為 [J]. 中國科技論文,2015, 10 (12): 1382?1386. TAO Z H, HE W, WANG S X, et al. Electrochemical corrosion behavior of copper in plating solution [J]. China Sciencepaper, 2015, 10 (12): 1382?1386.

[2] 章德玉。一種可降溫的耐腐蝕的鈦包銅復合導電母排:中國,202020586153.X [P]. 2021?02?02. ZHANG D Y. A corrosion-resistant titanium-clad copper composite conductive busbar that can be cooled down: China, 202020586153.X [P]. 2021?02?02.

[3] 竺培顯,黃文芳,周生剛,等。噴射沉積法制備鈦包銅層狀復合電極板的方法:中國,201210433643 [P]. 2013?02?06. ZHU P X, HUANG W F, Zhou S G, et al. Preparation of titanium-coated copper layered composite electrode plate by spray deposition method: China, 201210433643 [P]. 2013?02?06.

[4] 毛雅梅,趙秦陽,耿紀華,等。粉末床熔融式增材制造鈦合金研究進展及應用 [J]. 中國有色金屬學報,2024, 34 (9): 2831?2856. MAO Y M, ZHAO Q Y, GENG J H, et al. Research status and application of powder bed fusion additive manufactured titanium alloys [J]. The Chinese Journal of Nonferrous Metals, 2024, 34 (9): 2831?2856.

[5] SUN W, GUO J, ZHANG W, et al. Microstructure and strengthening mechanism of Ti/Cu laminated composite produced by underwater explosive welding [J]. Journal of Materials Engineering and Performance, 2020, 29 (8): 5069?5079.

[6] SKUZA W, PAUL H, BERENT K, et al. Microstructure and mechanical properties of Ti/Cu clads manufactured by explosive bonding at different stand-off distances [J]. Key Engineering Materials, 2016, 716: 464?471.

[7] YILDIRIM M S, KAYA Y. Mechanical properties and corrosion behaviour of copper/titanium composite plates made by explosive welding after heat treatment [J]. Transactions of the Indian Institute of Metals, 2024, 77 (11): 3781?3788.

[8] ZU G, LI X, ZHANG J, et al. Interfacial characterization and mechanical property of Ti/Cu clad sheet produced by explosive welding and annealing [J]. Journal of Wuhan University of Technology-Materials Science Edition, 2015, 30 (6): 1198?1203.

[9] WEI Y, ZHU L, LI Y, et al. Formation mechanism and microstructure evolution of Cu/Ti diffusion bonding interface and its influence on joint properties [J]. Vacuum, 2023, 213: 112167.

[10] 程嬌龍。鈦?銅、銅?銅層狀材料超聲波固結成形制備與性能 [D]. 哈爾濱:哈爾濱工程大學,2017. CHENG J L. Fabrication and Properties of Ti-Cu and Cu-Cu laminated composites by ultrasonic consolidation [D]. Harbin: Harbin Engineering University, 2017.

[11] LEE J S, SON H T, OH I H, et al. Fabrication and characterization of Ti-Cu clad materials by indirect extrusion [J]. Journal of Materials Processing Technology, 2007, 187: 653?656.

[12] KIM Y K, POURALIAKBAR H, HONG S I. Effect of interfacial intermetallic compounds evolution on the mechanical response and fracture of layered Ti/Cu/Ti clad materials [J]. Materials Science and Engineering A, 2020, 772: 138802.

[13] HOSSEINI M, PARDIS N, DANESH MANESH H, et al. Structural characteristics of Cu/Ti bimetal composite produced by accumulative roll-bonding (ARB)[J]. Materials & Design, 2017, 113: 128?136.

[14] HOSSEINI M, DANESH MANESH H, EIZADJOU M. Development of high-strength, good-conductivity Cu/Ti bulk nano-layered composites by a combined roll-bonding process [J]. Journal of Alloys and Compounds, 2017, 701: 127?130.

[15] JIANG S, PENG R L, JIA N, et al. Microstructural and textural evolutions in multilayered Ti/Cu composites processed by accumulative roll bonding [J]. Journal of Materials Science & Technology, 2019, 35 (6): 1165?1174.

[16] LIU Z B, WANG X Y, LIU M S, et al. Microstructure and mechanical behavior of Ti/Cu/Ti laminated composites produced by corrugated and flat rolling [J]. Transactions of Nonferrous Metals Society of China, 2022, 32 (8): 2598?2608.

[17] GAO H T, KONG C, YU H L. Lightweight metal laminated plates produced via (hot, cold and cryogenic) roll bonding: A review [J]. Transactions of Nonferrous Metals Society of China, 2023, 33 (2): 337?356.

[18] 祁梓宸,余超,肖宏,等。異溫軋制制備鈦/鋁復合板的變形協(xié)調(diào)性與復合性能 [J]. 中國有色金屬學報,2018, 28 (6): 1120?1127. QI Z C, YU C, XIAO H, et al. Deformation coordination compatibility and bonding properties of Ti/Al composite plates prepared by different temperature rolling [J]. The Chinese Journal of Nonferrous Metals, 2018, 28 (6): 1120?1127.

[19] 高勃興,肖宏,余超,等。移動感應加熱異溫軋制鈦/鋁復合板的協(xié)調(diào)變形和力學性能 [J]. 中國有色金屬學報,2024, 34 (2): 400?411. GAO B X, XIAO H, YU C, et al. Coordinated deformation and mechanical properties of titanium/aluminum clad plates rolled at different temperatures by moving induction heating [J]. The Chinese Journal of Nonferrous Metals, 2024, 34 (2): 400?411.

[20] QI Z, XIAO H, YU C, et al. Preparation, microstructure and mechanical properties of CP-Ti/AA6061-Al laminated composites by differential temperature rolling with induction heating [J]. Journal of Manufacturing Processes, 2019, 44: 133?144.

[21] YU C, HE Z, LV Q, et al. Preparation of Ti/Al composite plates by differential temperature rolling with induction heating [J]. The International Journal of Advanced Manufacturing Technology, 2021, 117 (1): 383?394.

[22] XIAO H, QI Z, YU C, et al. Preparation and properties for Ti/Al clad plates generated by differential temperature rolling [J]. Journal of Materials Processing Technology, 2017, 249: 285?290.

[23] QI Z, XIAO H, LI N, et al. Mechanical properties and interfacial structure of Ti/Al clad plates generated by differential temperature rolling [J]. Iop Conference Series: Materials Science and Engineering, 2017, 229 (1): 012037.

[24] XIAO H, XU P P, QI Z C, et al. Preparation of steel/aluminum laminated composites by differential temperature rolling with induction heating [J]. Acta Metall Sin, 2020, 56 (2): 231?239.

[25] YU C, ZHANG W, JIANG R, et al. Preparation method and properties of Q235/5083 composite plate with 1060 interlayer by differential temperature rolling with induction heating [J]. Metals, 2023, 13 (9): 1501.

[26] QI Z, JIA Z, WEN X, et al. Enhanced mechanical properties of Ti/Mg laminated composites using a differential temperature rolling process under a protective atmosphere [J]. Materials, 2024, 17 (11): 2753.

[27] CHEN X L, CHEN Z Q, HU B, et al. Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture [J]. Transactions of Nonferrous Metals Society of China, 2025, 34 (1): 236?245.

相關鏈接

- 2025-12-14 面向承壓設備制造的Ta1/TA1異種金屬手工氬弧焊工藝優(yōu)化與接頭表征研究——系統(tǒng)分析焊接熱輸入、電弧偏向?qū)缚p成形的影響,探究接頭成分分

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術研究:工藝優(yōu)化、組織演變及高溫力學性能

- 2025-10-13 面向航空航天承力構件應用:BT14鈦合金熱處理冷卻工藝優(yōu)化(爐冷提升沖擊韌性/固溶時效提升強度)及組織-性能關聯(lián)模型構建

- 2025-10-07 面向航空承力構件應用的TB17鈦合金熱處理工藝優(yōu)化——不同冷卻速率下固溶/固溶時效態(tài)的組織性能匹配規(guī)律、時效強化效應及斷裂韌度最大化