鈦鋁合金具有低密度、高比強(qiáng)度、優(yōu)異的高溫強(qiáng)度、抗氧化性與抗蠕變性能,被認(rèn)為是在600-900°C服役溫度區(qū)間替代鎳基高溫合金的唯一候選材料,通常用于制備航空發(fā)動(dòng)機(jī)低壓渦輪葉片、航天飛行器蒙皮等關(guān)鍵耐高溫部件。航空發(fā)動(dòng)機(jī)低壓渦輪葉片在服役過程中,由于受到高轉(zhuǎn)速以及啟動(dòng)載荷的作用,將承受高頻、低幅振動(dòng)載荷,承受循環(huán)載荷次數(shù)通常在10?周次以上,這種振動(dòng)載荷,雖然應(yīng)力幅值小,但超高振動(dòng)頻率導(dǎo)致的損傷嚴(yán)重威脅發(fā)動(dòng)機(jī)的工作安全和可靠性,因此航空發(fā)動(dòng)機(jī)低壓渦輪葉片的超高周疲勞性能受到極大的關(guān)注。

從20世紀(jì)80年代至今,越來越多的學(xué)者開始研究航空發(fā)動(dòng)機(jī)關(guān)鍵零部件的超高周疲勞失效。這類失效通常在不明顯的情況下發(fā)生,導(dǎo)致葉片斷裂時(shí)沒有任何預(yù)兆,造成無法挽回的損失。1992年以來,超高周疲勞破壞已經(jīng)作為渦輪發(fā)動(dòng)機(jī)失效的主要原因之一。目前超高周疲勞行為的研究主要集中在高強(qiáng)鋼、鋁合金、鈦合金以及鎳基高溫合金等航空發(fā)動(dòng)機(jī)低壓渦輪葉片的關(guān)鍵材料上。超高周疲勞失效往往源于材料內(nèi)部的非金屬夾雜(以高強(qiáng)鋼為代表)或變形能力差的晶粒的解理斷裂(以鈦合金為代表),其斷口處常呈現(xiàn)出"魚眼"型裂紋形貌。當(dāng)疲勞壽命超過10?周次時(shí),一個(gè)奇特的粗糙裂紋區(qū)會(huì)出現(xiàn)在裂紋源周圍。

Sakai等對(duì)SUJ2鋼的超高周疲勞行為進(jìn)行研究,并對(duì)疲勞斷口進(jìn)行表征,結(jié)果顯示在10?周次之前,裂紋于表面萌生,超過10?周次,裂紋于內(nèi)部萌生,裂紋源區(qū)呈現(xiàn)"魚眼"特征。裂紋起源處的高倍圖像顯示裂紋源存在尺度為幾十微米的粗糙裂紋區(qū),從位錯(cuò)移動(dòng)和不可逆轉(zhuǎn)的駐留滑移帶的角度出發(fā),將粗糙裂紋區(qū)的形成分為3個(gè)階段:①細(xì)顆粒層的形成;②形核和微裂紋的合并;③形成細(xì)晶區(qū)。此外,Murakami等認(rèn)為粗糙裂紋區(qū)的產(chǎn)生是由夾雜物周圍循環(huán)應(yīng)力和氫脆開裂之間的協(xié)同效應(yīng)引起。Shiozawa等認(rèn)為粗糙裂紋區(qū)是由循環(huán)載荷下球狀碳化物剝離基體而形成的。Grad等提出夾雜物周圍的晶粒在循環(huán)載荷作用下細(xì)化會(huì)導(dǎo)致形成粗糙裂紋區(qū)。Nakamura等認(rèn)為夾雜物周圍的循環(huán)壓應(yīng)力使上下凹凸表面之間相互接觸撞擊,最終導(dǎo)致粗糙裂紋區(qū)的形成。Hong等認(rèn)為裂紋尖端微觀晶粒受壓應(yīng)力細(xì)化作用,誘發(fā)粗糙裂紋區(qū)形成。

與高強(qiáng)鋼不同,Neal等針對(duì)鈦合金的研究發(fā)現(xiàn)超過10?周次失效時(shí)疲勞裂紋主要從內(nèi)部萌生,裂紋萌生特征為α相解理導(dǎo)致的"facet(小解理面)"。此結(jié)果是關(guān)于鈦合金α相解理為特征裂紋萌生的最早報(bào)道。鈦合金的微觀結(jié)構(gòu)包括HCP晶體結(jié)構(gòu)的α相和BCC晶體結(jié)構(gòu)的β相。這兩種相的比例和形貌決定了鈦合金的微觀結(jié)構(gòu)特征。鈦合金基本不含夾雜物和孔洞缺陷。α相的脆性特征明顯,超高周疲勞裂紋往往以α相解理并呈現(xiàn)"facet"特征的方式起源。Zuo等發(fā)現(xiàn)在Ti-6Al-4V中,對(duì)于雙態(tài)組織,高周-超高周疲勞裂紋往往生于初生α晶粒或晶界,對(duì)于網(wǎng)籃組織,裂紋萌生于α相界。Szczepanski等的研究結(jié)果表明,在Ti-6Al-2Sn-4Zr-6Mo合金中,超高周疲勞裂紋萌生區(qū)域?yàn)槌跎辆Я嗔讯傻男〗饫砻妗einz等對(duì)Ti-6Al-4V合金的高周-超高周疲勞行為進(jìn)行研究,結(jié)果顯示S-N曲線在10?周次發(fā)生顯著拐折,疲勞裂紋萌生于試樣內(nèi)部,并呈現(xiàn)"魚眼"特征。Furuya等進(jìn)一步研究了加載頻率和應(yīng)力比對(duì)Ti-6Al-4V合金高周-超高周疲勞行為的影響,結(jié)果顯示加載頻率對(duì)合金的疲勞強(qiáng)度基本無影響;合金的疲勞強(qiáng)度隨應(yīng)力比增大而減小。Hong等則是關(guān)于應(yīng)力比對(duì)于Ti-6Al-4V合金疲勞行為的影響進(jìn)行更進(jìn)一步的研究,結(jié)果顯示,在應(yīng)力比R=-0.1、0.1和0.5的試驗(yàn)條件下,S-N曲線在10?周次附近發(fā)生二次拐折,裂紋主要萌生于內(nèi)部;而在R=-1和-0.5的試驗(yàn)條件下,S-N曲線不發(fā)生拐折,裂紋均于表面萌生,并觀察到3種裂紋萌生模式:表面滑移、表面解理以及內(nèi)部解理。

近年來,鈦鋁合金因其低密度、高性能特征逐漸取代鈦合金和鎳基高溫合金用于制造航空發(fā)動(dòng)機(jī)熱端部件,但有關(guān)鈦鋁合金超高周疲勞性能相關(guān)方面的研究較少。因此本文以第二代鈦鋁合金(Ti-48Al-2Cr-2Nb合金,簡(jiǎn)稱4822合金)為研究對(duì)象,結(jié)合超聲疲勞這一加速疲勞方法研究鈦鋁合金在高溫環(huán)境下的超高周疲勞行為,為航空發(fā)動(dòng)機(jī)疲勞設(shè)計(jì)以及安全評(píng)估提供理論基礎(chǔ)和數(shù)據(jù)參考。

1、實(shí)驗(yàn)材料與方法

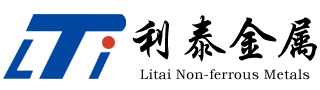

實(shí)驗(yàn)所用材料為鑄造成型的Ti-48Al-2Cr-2Nb(原子分?jǐn)?shù),%)合金,在1350°C進(jìn)行兩道次等溫鍛造(總變形量為50%),道次間隙退火溫度為1350°C并保溫0.5h,鍛后退火溫度為800°C,保溫時(shí)間為8h,獲得了含有少量片層團(tuán)的等軸近γ組織(圖1)。

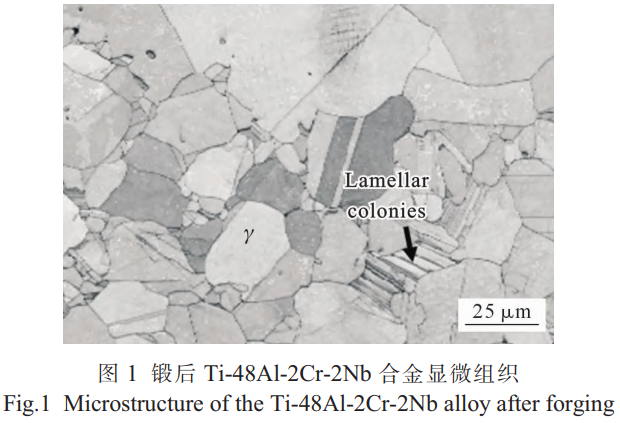

高溫拉伸試驗(yàn)采用標(biāo)距段直徑為5mm的圓棒狀試樣,其幾何尺寸如圖2a所示。在DCMT-100/1200高溫真空萬能試驗(yàn)機(jī)(四川德翔科創(chuàng)儀器有限公司)上進(jìn)行拉伸試驗(yàn),應(yīng)變速率為0.15mm/min、試驗(yàn)溫度為650°C,進(jìn)行3次拉伸試驗(yàn),取平均值作為合金在650°C時(shí)的力學(xué)性能。

超聲疲勞試驗(yàn)采用標(biāo)距段直徑為3mm的圓棒狀試樣,其幾何尺寸如圖2b所示。采用多功能超聲疲勞試驗(yàn)機(jī)(杭州嘉振超聲波科技有限公司)進(jìn)行疲勞試驗(yàn),搭配多頻段換能器滿足(20-1)kHz的試驗(yàn)頻率,1~150μm的振動(dòng)范圍,振幅精度為0.1μm,結(jié)合中高頻感應(yīng)加熱裝置,能夠?qū)崿F(xiàn)-50~1200°C的精準(zhǔn)溫控,配合不同的試驗(yàn)夾具,可實(shí)現(xiàn)軸向恒應(yīng)力、軸向變應(yīng)力、振動(dòng)彎曲及三點(diǎn)彎曲振動(dòng)等多形式疲勞試驗(yàn)。本研究試驗(yàn)溫度為650°C,采用軸向拉-壓加載形式,試驗(yàn)加載波形為正弦波,加載頻率為20kHz,應(yīng)力比為-1。

2、實(shí)驗(yàn)結(jié)果及討論

2.1高溫拉伸實(shí)驗(yàn)結(jié)果與分析

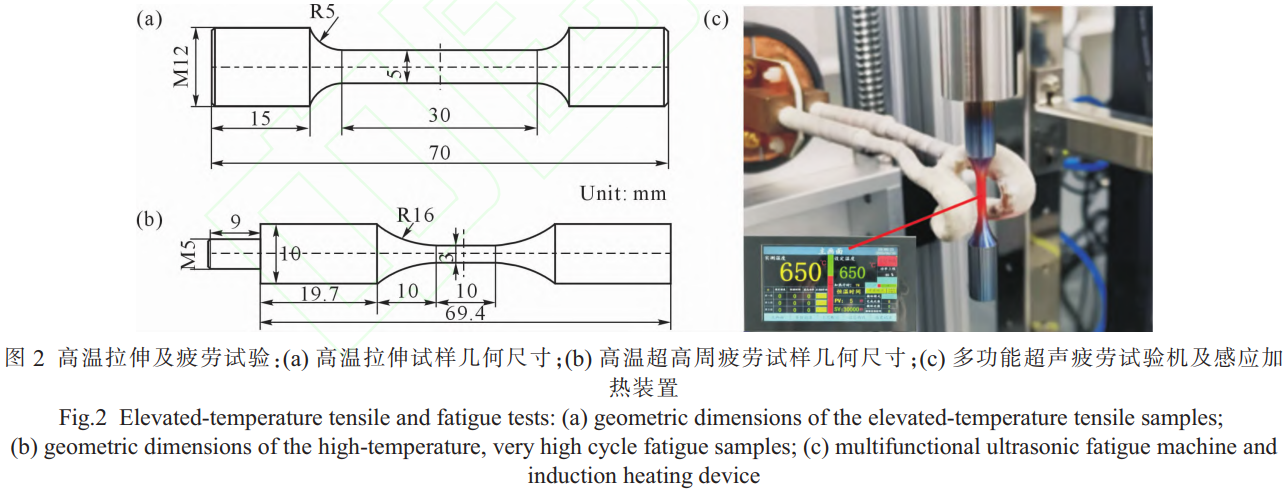

圖3a為4822合金等軸近γ組織在650°C下的拉伸真應(yīng)力-真應(yīng)變曲線,可以看出在該溫度下曲線沒有屈服平臺(tái),屈服后有明顯的應(yīng)變硬化現(xiàn)象。進(jìn)一步分析應(yīng)力應(yīng)變數(shù)據(jù)得到該合金在650°C下的屈服強(qiáng)度(σ?.?)和抗拉強(qiáng)度(σ?)分別為(350.7±5)MPa和(610.2±3)MPa、斷后伸長(zhǎng)率為(9.3±0.3)%。圖3b給出了高溫拉伸后的斷口形貌,可以看到其斷裂形式為包含解理斷裂和沿晶斷裂的混合斷裂模式。解理面由等軸γ晶粒沿特定平面的解理斷裂形成,解理面尺寸與γ晶粒尺寸相同,因此其斷裂方式主要為等軸γ晶粒解理斷裂促進(jìn)裂紋萌生,隨后裂紋沿晶界擴(kuò)展并伴隨部分穿晶擴(kuò)展連接成長(zhǎng)裂紋導(dǎo)致失效。

2.2高溫超高周疲勞實(shí)驗(yàn)結(jié)果與分析

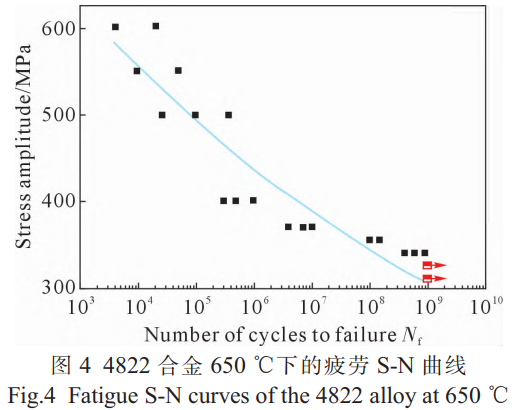

基于合金的屈服強(qiáng)度和抗拉強(qiáng)度,選取不同的應(yīng)力水平進(jìn)行疲勞試驗(yàn)(為節(jié)省時(shí)間成本,當(dāng)循環(huán)周次達(dá)到10?周次時(shí)終止試驗(yàn),認(rèn)為合金在該應(yīng)力水平下具有無限壽命)。表1為4822合金在650°C,應(yīng)力比為-1條件下的疲勞性能測(cè)試結(jié)果。利用表1的結(jié)果,繪制應(yīng)力-壽命(S-N)曲線,如圖4所示。可以看出,650°C下沒有疲勞極限。隨著循環(huán)應(yīng)力的減小,疲勞壽命隨之增加且壽命分散性逐漸減小。因?yàn)樵诘容S近γ組織中,面心立方結(jié)構(gòu)的γ晶粒往往優(yōu)先沿特定的平面產(chǎn)生解理斷裂,微裂紋在解理的γ晶粒附近萌生并沿晶界擴(kuò)展。當(dāng)循環(huán)應(yīng)力較大時(shí),微裂紋優(yōu)先于受力較大且取向有利于發(fā)生滑移的γ晶粒內(nèi)形核,裂紋形核驅(qū)動(dòng)力大,由于鈦鋁合金抵抗裂紋擴(kuò)展能力弱,少量微裂紋形核并擴(kuò)展形成長(zhǎng)裂紋,快速的裂紋擴(kuò)展階段致使疲勞壽命分散性大。應(yīng)力水平降低,循環(huán)加載時(shí)間增加,更多的微裂紋在合金內(nèi)部形核,低應(yīng)力水平的疲勞失效是由大量的短裂紋彼此相連接所導(dǎo)致,裂紋擴(kuò)展占比減少,因此疲勞壽命的分散性相對(duì)較小。

表1 4822合金在650°C下的疲勞試驗(yàn)結(jié)果

Tab.1Fatiguetestresultsforthe4822alloyat650°C

| No. | Stressamplitude/MPa | Fatiguelife/Cycles | Fracture |

| 1 | 601.12 | 4.0×10? | Yes |

| 2 | 601.12 | 2.0×10? | Yes |

| 3 | 550.70 | 1.0×10? | Yes |

| 4 | 550.70 | 5.0×10? | Yes |

| 5 | 500.23 | 1.0×10? | Yes |

| 6 | 500.23 | 3.6×10? | Yes |

| 7 | 500.23 | 2.7×10? | Yes |

| 8 | 400.78 | 1.0×10? | Yes |

| 9 | 400.78 | 5.0×10? | Yes |

| 10 | 400.78 | 3.0×10? | Yes |

| 11 | 371.09 | 1.0×10? | Yes |

| 12 | 371.09 | 4.0×10? | Yes |

| 13 | 371.09 | 7.0×10? | Yes |

| 14 | 356.25 | 6.7×10? | Yes |

| 15 | 356.25 | 1.0×10? | Yes |

| 16 | 356.25 | 1.5×10? | Yes |

| 17 | 341.40 | 6.0×10? | Yes |

| 18 | 341.40 | 9.0×10? | Yes |

| 19 | 341.40 | 4.0×10? | Yes |

| 20 | 326.56 | 1.0×10? | No |

| 21 | 311.71 | 1.0×10? | No |

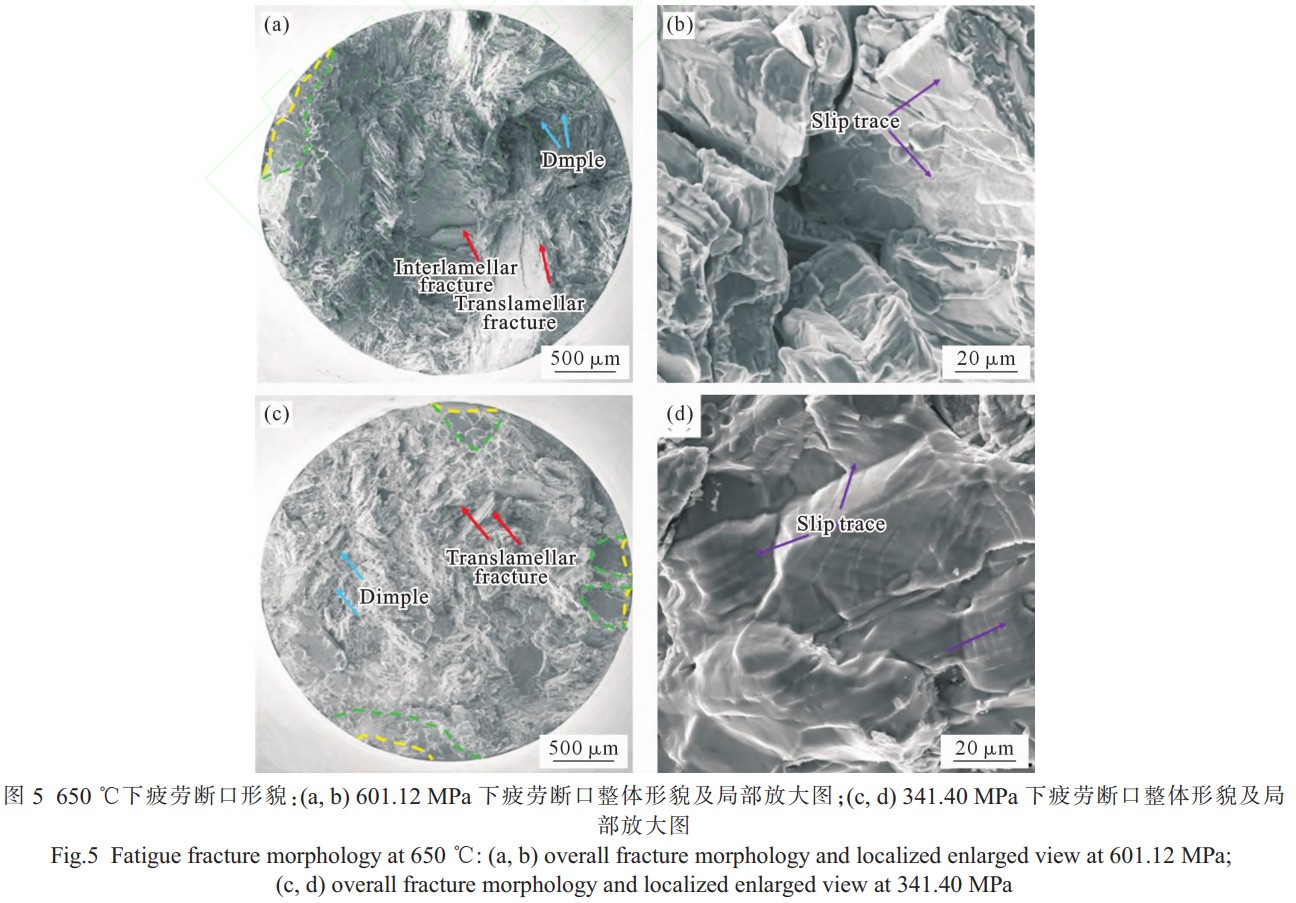

2.3疲勞斷口分析

圖5為不同應(yīng)力水平下的疲勞斷口形貌。可以看到4822合金的疲勞斷裂為準(zhǔn)解理斷裂和沿晶斷裂的混合斷裂模式。疲勞微裂紋在試樣表面萌生(黃色虛線)并向內(nèi)擴(kuò)展(綠色虛線)連接直至斷裂,內(nèi)部存在少量韌窩(藍(lán)色箭頭)。如圖5a所示,在高應(yīng)力水平下,疲勞斷口粗糙度較高,疲勞微裂紋萌生區(qū)及擴(kuò)展區(qū)面積較大。微裂紋在試樣表面形核后沿晶界擴(kuò)展,在片層團(tuán)附近則表現(xiàn)為沿層和穿層(紅色箭頭)擴(kuò)展。圖5b為進(jìn)一步放大的高應(yīng)力水平下的斷口形貌,可以觀察到晶粒表面有明顯的滑移痕跡(紫色箭頭),說明在循環(huán)加載過程中滑移變形是導(dǎo)致微裂紋萌生的主要原因。高應(yīng)力水平下,受力較大且取向有利于滑移的γ晶粒優(yōu)先發(fā)生解理斷裂,導(dǎo)致微裂紋萌生,微裂紋的形核驅(qū)動(dòng)力主要取決于外加載荷的大小,同時(shí)由于鈦鋁合金抵抗裂紋擴(kuò)展能力弱,裂紋沿晶擴(kuò)展形成長(zhǎng)裂紋,快速的裂紋擴(kuò)展致使疲勞斷口粗糙度大,疲勞壽命縮短。

圖5c為低應(yīng)力水平下的斷口形貌,低應(yīng)力水平下疲勞斷口粗糙度明顯減小,裂紋在試樣表面多處萌生并向內(nèi)擴(kuò)展,微裂紋在等軸γ晶粒附近沿晶界擴(kuò)展,在片層團(tuán)周圍僅為穿層擴(kuò)展(紅色箭頭),沒有沿層擴(kuò)展,說明片層間的裂紋擴(kuò)展抗力高于片層團(tuán)邊界以及等軸γ晶界的裂紋擴(kuò)展抗力。隨著應(yīng)力水平降低,循環(huán)加載時(shí)間延長(zhǎng),交變載荷的不斷作用導(dǎo)致產(chǎn)生塑性變形的晶粒增多,塑性變形晶粒的增加增大了裂紋形核驅(qū)動(dòng)力,進(jìn)而導(dǎo)致微裂紋萌生位點(diǎn)增加,微裂紋在擴(kuò)展過程中易與相鄰微裂紋彼此連接形成長(zhǎng)裂紋而導(dǎo)致合金失效,裂紋擴(kuò)展階段占比減少。因此低應(yīng)力水平下試樣表面微裂紋萌生數(shù)量增加,同時(shí)裂紋萌生與擴(kuò)展區(qū)面積減小,疲勞斷口粗糙度降低。圖5d為放大的低應(yīng)力水平下的疲勞斷口形貌,可以看到,有明顯滑移變形痕跡的晶粒數(shù)量增加且單一晶粒內(nèi)出現(xiàn)多滑移交互作用。因?yàn)殡S著交變載荷的不斷作用,一些軟取向晶粒逐漸開始產(chǎn)生滑移變形,此時(shí)晶粒的變形驅(qū)動(dòng)力不僅取決于外加載荷,也取決于周圍晶粒的協(xié)調(diào)變形程度,不同取向的晶粒變形程度不同,驅(qū)動(dòng)著晶粒內(nèi)部不同滑移系的開動(dòng)。

3、結(jié)論

本研究系統(tǒng)探討了4822合金在650°C下的高溫超高周疲勞行為,主要結(jié)論歸納如下。 (1)在650°C下4822合金為脆性斷裂,拉伸斷裂形式為解理斷裂和沿晶斷裂的混合斷裂。 (2)4822合金在650°C下沒有疲勞極限,疲勞斷裂形式為準(zhǔn)解理斷裂和沿晶斷裂的混合斷裂,片層間的裂紋擴(kuò)展抗力高于片層團(tuán)邊界以及等軸晶界。 (3)高應(yīng)力水平下,斷裂方式為微裂紋沿晶界擴(kuò)展成長(zhǎng)裂紋所導(dǎo)致的脆性斷裂;低應(yīng)力水平下,疲勞斷口粗糙度減小,斷裂方式為短裂紋之間的相互連接形成長(zhǎng)裂紋所導(dǎo)致的脆性斷裂。

參考文獻(xiàn)

[1] 衛(wèi)貝貝,馬彪,陳曉飛,張翔,唐斌. Ti-43Al-4Nb-1Mo-0.2B 合金多道次熱軋后冷卻速率對(duì)其組織演化及性能的影響 [J]. 鑄造技術(shù),2025, 46 (4): 307-315. WEI B B, MA B, CHEN X F, ZHANG X, TANG B. Effect of the cooling rate on the microstructure evolution and properties of Ti-43Al-4Nb-1Mo-0.2B alloy after multiple pass hot rolling [J]. Foundry Technology, 2025, 46 (4): 307-315.

[2] 陳傳堯。疲勞與斷裂 [M]. 武漢:華中科技大學(xué)出版社,2002.

[3] NAITO T, UEDA H, KIKUCHI M. Observation of fatigue fracture surface of carburized steel [J]. Journal of the Society of Materials Science, Japan, 1983, 32 (361): 1162-1166.

[4] MASUDA C, TANAKA Y. Relationship between fatigue strength and hardness for high strength steel [J]. Transactions of the Japan Society of Mechanical Engineers Series A, 1986, 52 (476): 847-852.

[5] EMURA H, ASAMI K. Fatigue strength characteristics of high strength steel [J]. Transactions of the Japan Society of Mechanical Engineers Series A, 1989, 55 (509): 45-50.

[6] CONG T, LI R Y, ZHENG Z G, MA X F, WU S, ZHANG R Q, Berto F, SUN J Y, QIAN G A. Experimental and computational investigation of weathering steel Q450NQRI under high cycle fatigue loading via crystal plasticity finite element method [J]. International Journal of Fatigue, 2022, 159: 106772.

[7] LI B, CHEN C, QIN Z, XUE H Q. An energy-CP-combined model for predicting the fatigue life of polycrystalline materials under high cycle and very high cycle fatigue [J]. Engineering Fracture Mechanics, 2023, 291: 109564.

[8] CHEN C, GAO T, CHEN T Y, LI B, QIN Z, CHEN R, XUE H Q. Experimental investigation and crystal plasticity simulation for the fatigue crack initiation of the equiaxed Ti-6Al-4V alloy in the very high cycle regime [J]. Engineering Failure Analysis, 2023, 152: 107427.

[9] SHEN J B, FAN H D, WANG J, ZHANG G Q, PAN R, HUANG Z Y. Stored energy density research on the fatigue crack initiation at twin boundary and life prediction of Inconel718 superalloy [J]. International Journal of Fatigue, 2023, 171: 107590.

[10] SAKAI T, SATO Y, OGUMA N. Characteristics S-N properties of high Carbon chromium bearing steel under axial loading in long-life fatigue [J]. Fatigue & Fracture of Engineering Materials & Structures, 2002, 25 (8-9): 765-773.

[11] MURAKAMI Y, NOMOTO T, UEDA T. Factors influencing the mechanism of superlong fatigue failure in steels [J]. Fatigue & Fracture of Engineering Materials & Structures, 1999, 22 (7): 581-590.

[12] SHIOZAWA K, LU L, ISHIHARA S. S-N curve characteristics and subsurface crack initiation behaviour in ultra-long life fatigue of a high carbon-chromium bearing steel [J]. Fatigue & Fracture of Engineering Materials & Structures, 2001, 24 (12): 781-790.

[13] GRAD P, REUSCHER B, BRODVANSKI A, KOPNARSKI M, KERSCHER M. Mechanism of fatigue crack initiation and propagation in the very high cycle fatigue regime of high-strength steels [J]. Scripta Materialia, 2012, 67 (10): 838-841.

[14] NAKAMURA T, OGUMA T, SHINOHARA Y. The effect of vacuum-like environment inside sub-surface fatigue crack on the formation of ODA fracture surface in high strength steel [J]. Procedia Engineering, 2010, 2 (1): 2121-2129.

[15] HONG Y S, LIU X L, LEI Z Q, SUN C Q. The formation mechanism of characteristic region at crack initiation for very-high-cycle fatigue of high-strength steels [J]. International Journal of Fatigue, 2016, 89: 108-118.

[16] NEAL D F, BLENKINSOP P A. Internal fatigue origins in α-titanium alloys [J]. Acta Metallurgica, 1976, 24 (1): 59-63.

[17] ZUO J H, WANG Z G, HAN E H. Effect of microstructure on ultra-high cycle fatigue behavior of Ti-6Al-4V [J]. Materials Science and Engineering: A, 2008, 473 (1-2): 147-152.

[18] SZCZEPANSKI C J, JHA S K, LARSEN J M, JONES J W. Microstructural influence on very high cycle fatigue crack initiation in Ti-6246 [J]. Metallurgical and Materials Transactions A, 2008, 39: 2841-2851.

[19] HEINZ S, BALLE F, WAGNER G, EIFLER D. Analysis of fatigue properties and failure mechanisms of Ti-6Al-4V in the very high cycle fatigue regime using ultrasonic technology and 3D laser scanning vibrometry [J]. Ultrasonics, 2013, 53 (8): 1433-1440.

[20] FURUYA, TAKEUCHI E. Gigacycle fatigue properties of Ti-6Al-4V alloy under tensile mean stress [J]. Materials Science and Engineering: A, 2014, 598: 135-140.

(注,原文標(biāo)題:鈦鋁合金高溫-超高周疲勞行為研究)

無相關(guān)信息