序言

激光沉積制造技術(shù)是一種先進(jìn)的快速凝固技術(shù),能夠直接通過(guò)三維模型直接加工獲得近凈形狀和全致密的金屬構(gòu)件 [1]. 其加工過(guò)程是通過(guò)一定功率的激光作為熱源形成熔池,然后將金屬粉末通過(guò)送粉器送到熔池中,金屬粉末在激光的作用下快速凝固成形。工作臺(tái)帶著激光束和送粉器沿著程序設(shè)定好的路徑移動(dòng),在不需要模具的情況下,能夠?qū)崿F(xiàn)接近三維模型逐層制作金屬構(gòu)件 [2]. 與傳統(tǒng)加工方法相比,激光沉積制造技術(shù)不但能夠?qū)崿F(xiàn)大型結(jié)構(gòu)件的快速成形,而且還具有材料的利用率高?靈活性好和加工周期短等優(yōu)點(diǎn),被廣泛應(yīng)用于航空航天?國(guó)防和能源等領(lǐng)域 [3-4].

Ti65 鈦合金是國(guó)內(nèi)研制的一種近 α 型高溫鈦合金,設(shè)計(jì)使用溫度為 600-650℃[5]. Ti65 鈦合金在原有 Ti60 基礎(chǔ)上增加了 Ta 元素的含量,提高了材料的抗蠕變性能,并且添加了微量的 W 元素,增強(qiáng)了合金的持久性能 [6]. Ti65 鈦合金多樣化的元素種類,進(jìn)一步提高了其在強(qiáng)度 - 塑性和持久 - 抗蠕變 - 熱穩(wěn)定的匹配性,具有優(yōu)良的綜合力學(xué)性能 [7]. Ti65 鈦合金常被應(yīng)用于制造航空發(fā)動(dòng)機(jī)的轉(zhuǎn)子葉片和葉盤等零件,這些結(jié)構(gòu)都比較復(fù)雜,對(duì)于加工的要求較高,通過(guò)激光沉積技術(shù)制造 Ti65 鈦合金能夠節(jié)約大量成本 [8]. 目前,一些學(xué)者已經(jīng)對(duì) Ti65 鈦合金進(jìn)行了一些研究。李曉丹等人 [9] 研究了熱處理對(duì)激光沉積制造 Ti65 鈦合金組織和力學(xué)性能的影響,發(fā)現(xiàn)沉積態(tài)試樣的顯微組織均為片層組織,退火后,顯微組織均為網(wǎng)籃組織,合金的抗拉強(qiáng)度和塑性都得到了提高,固溶時(shí)效處理后,合金組織中出現(xiàn)雙相組織,合金的塑性提高,抗拉強(qiáng)度降低。譚海兵等人 [10] 研究了中溫?zé)崽幚韺?duì) Ti65 合金的淬火組織及室溫拉伸性能的影響,發(fā)現(xiàn)了隨著熱處理溫度和時(shí)間的變化室溫拉伸強(qiáng)度呈現(xiàn)快速降低?保持穩(wěn)定和慢速降低 3 個(gè)階段. Zhang 等人 [11] 研究了熱軋 Ti65 鈦合金板材拉伸變形的取向依賴行為,研究發(fā)現(xiàn) Ti65 鈦合金板材在不同取樣方向之間存在一定的各向異性。通過(guò)上述研究可知,目前對(duì)于 Ti65 鈦合金的研究主要集中在 Ti65 鈦合金的顯微組織和力學(xué)性能。考慮到 Ti65 鈦合金經(jīng)常被應(yīng)用于航空發(fā)動(dòng)機(jī)的葉片和葉盤上,長(zhǎng)期承受著交變載荷的作用,所以研究 Ti65 鈦合金的疲勞性能是非常有必要的 [12]. 文中對(duì)激光沉積制造 Ti65 鈦合金在不同功率和溫度條件下的高周疲勞性能進(jìn)行研究,為激光沉積制造 Ti65 鈦合金的應(yīng)用提供數(shù)據(jù)支持.

1、試驗(yàn)方法

試驗(yàn)用材為 TA15 鍛件基板和 Ti65 球形粉末,基板為鍛造退火態(tài) TA15 鈦合金板,Ti65 粉末的粒度為 75~250μm, 粉末的質(zhì)量分?jǐn)?shù)如表 1 所示。試驗(yàn)前先將 TA15 基板進(jìn)行拋光,然后使用丙酮進(jìn)行清洗,試驗(yàn)過(guò)程中持續(xù)通氬氣作為保護(hù)氣,控制保護(hù)罩內(nèi)的氧含量,保證氧含量在 100mg/m3 以下,防止沉積試件被氧化。激光工藝參數(shù)包括高功率為 5000W?低功率為 2000W?掃描速度為 10mm/s, 給粉速率為 15g/min?光斑直徑為 5mm 和單層高度為 0.7mm. 制備出的沉積件的尺寸為 250mm×85mm×40mm, 熱處理工藝為 950℃/2h, 爐冷 8h (冷卻速率為 50℃/h), 空冷至室溫。試樣 A 和試樣 B 為室溫條件下低功率試樣,試樣 C 為室溫條件下高功率試樣.

表 1 Ti65 鈦合金粉末的化學(xué)成分 (質(zhì)量分?jǐn)?shù),%)

Table 1 Chemical compositions of Ti65 titanium alloy powder

| Al | Sn | Zr | Mo | Si | Ta | Nb | W | Fe | O | N | H | Ti |

| 5.52 | 3.89 | 3.37 | 0.5 | 0.39 | 0.98 | 0.29 | 0.85 | 0.03 | 0.14 | 0.040 | 0.0035 | 余量 |

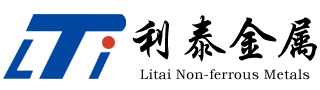

高周疲勞試樣如圖 1 所示。圖 1 (a) 為試樣取樣方向。高周疲勞試驗(yàn)在 QCY-100 疲勞試驗(yàn)機(jī)上進(jìn)行,采用棒材試樣,試驗(yàn)過(guò)程參照 HB5287-1996《金屬材料軸向加載疲勞試驗(yàn)方法》標(biāo)準(zhǔn)進(jìn)行。試驗(yàn)溫度為室溫 (23℃) 和高溫 (650℃), 載荷類型采用正弦波,應(yīng)力比 R 為 0.06, 應(yīng)力集中系數(shù) K?為 1, 室溫試驗(yàn)頻率為 150Hz, 高溫試驗(yàn)頻率為 85Hz. 圖 1 (b) 為高周疲勞光滑試樣的尺寸。對(duì)試驗(yàn)后的試樣沿平行于沉積方向取樣制塊進(jìn)行金相研磨,首先在金相研磨機(jī)上通過(guò) 240~3000 目的砂紙進(jìn)行粗磨,然后采用金剛石研磨膏在拋光布上進(jìn)行拋光,最后通過(guò) HF、HNO?和 H?O 的體積比為 1∶1∶50 的 Kroll 試劑進(jìn)行腐蝕。使用水浸式超聲波探測(cè)儀對(duì)激光沉積制造 Ti65 鈦合金試樣的內(nèi)部缺陷進(jìn)行無(wú)損探傷。通過(guò)光學(xué)顯微鏡和 SEM 分別觀察金相試樣的顯微組織和高周疲勞試樣的斷口.

2、試驗(yàn)結(jié)果與分析

2.1 顯微組織與疲勞性能

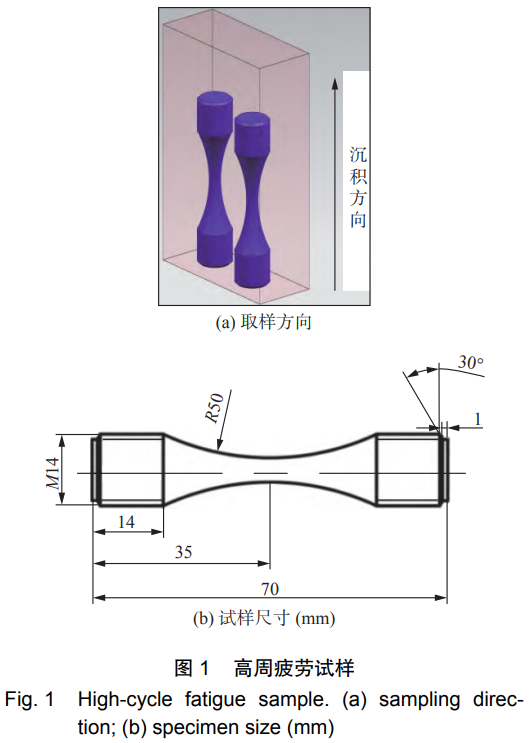

激光沉積制造 Ti65 鈦合金經(jīng)過(guò)退火處理后 β 柱狀晶形貌,如圖 2 所示。從圖 2 可以看出高功率和低功率試樣都表現(xiàn)為粗大的 β 柱狀晶形貌,柱狀晶的方向沿平行于沉積方向,向激光掃描方向有一定的傾斜,相鄰的柱狀晶之間有明顯的晶界 (虛線). 在激光沉積過(guò)程中,熔池處的溫度最高,產(chǎn)生的熱量沿基體向下傳遞,凝固最先開始于基材的一端,沿著最大溫度梯度的方向進(jìn)行生長(zhǎng),形成柱狀晶形貌,由于采用的是逐層沉積的方式,所以柱狀晶的形貌呈現(xiàn)為連續(xù)不斷生長(zhǎng) [13-14].

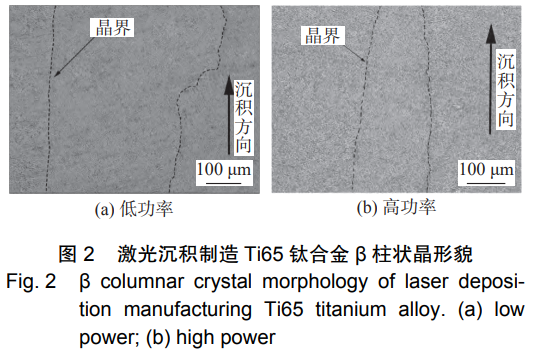

激光沉積制造 Ti65 鈦合金經(jīng)過(guò)退火處理后網(wǎng)籃組織形貌,如圖 3 所示。從圖 3 (a) 和圖 3 (b) 可以看出高功率試樣和低功率試樣柱狀晶的內(nèi)部均為由不同取向的 α 相和晶間 β 相所組成的網(wǎng)籃組織,晶粒內(nèi)的 α 相明顯多于 β 相,顆粒狀的 α 相聚集在 β 晶界處,在冷卻過(guò)程中相互連接,形成晶界 α 相 [15]. 在退火處理后的空冷過(guò)程中,β 相分解產(chǎn)生次生 α 相,附著在晶界 α 相和一次 α 相上繼續(xù)生長(zhǎng) [16]. 通過(guò) Image-J 軟件測(cè)定可知,低功率試樣中 α 相的平均長(zhǎng)度為 13.6μm?厚度為 2.5μm?長(zhǎng)寬比為 5.44,α 相的體積分?jǐn)?shù)約為 71.5%; 高功率試樣中 α 相的平均長(zhǎng)度為 15.1μm?厚度為 3.8μm?長(zhǎng)寬比為 3.97,α 相的體積分?jǐn)?shù)約為 71.6%. 在逐層沉積的過(guò)程,激光在熔融粉末的同時(shí),也會(huì)對(duì)下層組織進(jìn)行再加熱,這個(gè)過(guò)程相當(dāng)于熱處理過(guò)程,高功率試樣由于其激光功率較大,產(chǎn)生的溫度較高,其初生 α 相的生長(zhǎng)速度比低功率試樣初生 α 相更快,生長(zhǎng)的更充分,結(jié)構(gòu)更加緊密 [17-18]. 圖 3 (c) 和圖 3 (d) 分別為高溫下高功率和低功率試樣的顯微組織。高溫條件下,低功率試樣的 α 相的體積分?jǐn)?shù)為 78.3%,α 相的平均長(zhǎng)度為 13.6μm, 厚度為 4.8μm, 高功率試樣的 α 相的體積分?jǐn)?shù)為 77.9%,α 相的平均長(zhǎng)度為 12.3μm, 厚度為 4.7μm. 高溫條件下試樣的 α 相有一定的粗化,有的變成粗大的條狀 α 相,有的形成塊狀 α 相,組織的均勻性下降。在進(jìn)行高溫高周疲勞試驗(yàn)時(shí),試樣一直處在高溫環(huán)境中,相當(dāng)于對(duì)試樣進(jìn)行二次熱處理,試驗(yàn)結(jié)束后,采用先在高溫爐中冷卻至 500℃以下,再進(jìn)行空冷,冷卻速率較慢,易于形成塊狀 α 相 [19].

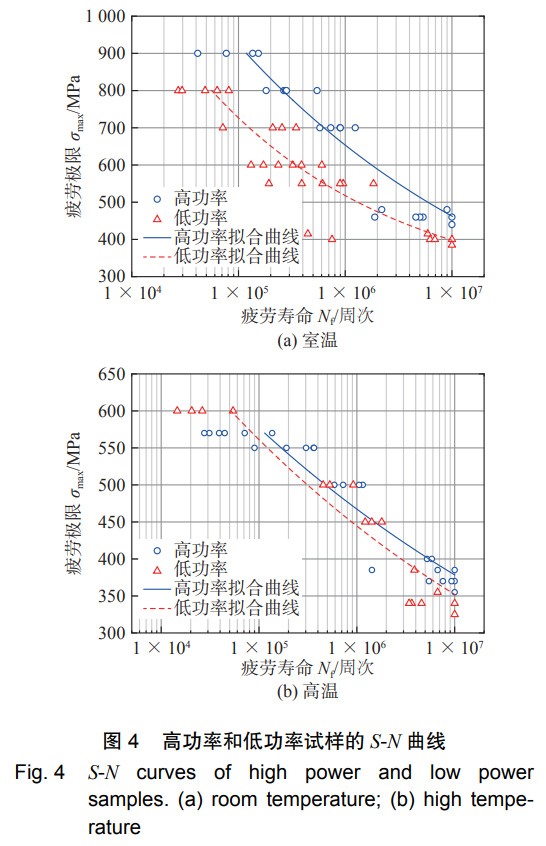

室溫 (23℃) 和高溫 (650℃) 條件下高功率試樣和低功率試樣的高周疲勞試驗(yàn) S-N 曲線,如圖 4 所示。從圖 4 中可以看出,功率和溫度對(duì)于 Ti65 鈦合金的疲勞壽命具有很大影響。相同溫度下,高功率試樣的疲勞壽命高于低功率試樣的疲勞壽命,相同功率下,室溫試樣的疲勞壽命高于高溫試樣的疲勞壽命。高周疲勞數(shù)據(jù)具有很大的離散性,在低應(yīng)力水平下更加明顯,特別是在接近疲勞極限處,同一應(yīng)力水平下,不同試樣之間的疲勞壽命相差能夠達(dá)到上百萬(wàn)周次。通過(guò)升降法測(cè)得試樣的疲勞極限,在室溫條件下,低功率試樣的疲勞極限為 398.5MPa, 高功率試樣的疲勞極限為 454MPa, 與低功率試樣疲勞極限相比提高了 13.9%. 在高溫條件下,低功率試樣的疲勞極限為 336.25MPa, 高功率試樣件的疲勞極限為 371.5MPa, 與低功率試樣疲勞極限相比提高了 10.48%. 疲勞行為具有較高的組織敏感性,高功率試樣的組織結(jié)構(gòu)更加緊密,裂紋不易擴(kuò)展,在一定程度上提高了疲勞壽命。試驗(yàn)溫度的變化會(huì)影響試樣內(nèi)部顯微組織結(jié)構(gòu),進(jìn)而影響試樣的疲勞性能。高溫下試樣的組織發(fā)生粗化,而且出現(xiàn)了塊狀 α 相,大幅降低了組織的均勻性,組織抵抗裂紋擴(kuò)展的能力降低,使得疲勞壽命明顯降低 [20].

2.2 討論與分析

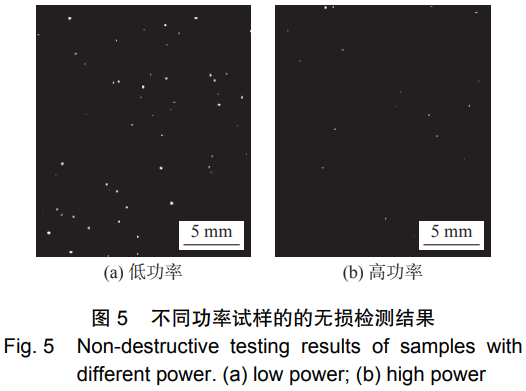

激光沉積是一個(gè)十分復(fù)雜的熱力耦合過(guò)程,在成形過(guò)程無(wú)法避免材料中出現(xiàn)打印缺陷,例如未熔合缺陷和氣孔等 [19]. 這些缺陷的存在很大程度上降低了材料的疲勞壽命,限制了材料的應(yīng)用 [21]. 利用水浸式超聲波探測(cè)儀對(duì)激光沉積制造 Ti65 鈦合金試樣的內(nèi)部缺陷進(jìn)行探傷,不同功率試樣的無(wú)損檢測(cè)結(jié)果,如圖 5 所示。從圖 5 中可以看出高功率和低功率試樣內(nèi)部均存在一定數(shù)目的氣孔缺陷 (圖 5 中白點(diǎn)), 氣孔缺陷的尺寸在微米級(jí),低功率試樣中的氣孔的數(shù)目明顯高于高功率試樣。氣孔缺陷的產(chǎn)生主要是由于在激光沉積過(guò)程中保護(hù)氣隨著金屬粉末進(jìn)入熔池,粉末在激光的作用下快速凝聚成形,保護(hù)氣來(lái)不及逸出形成氣孔 [22].

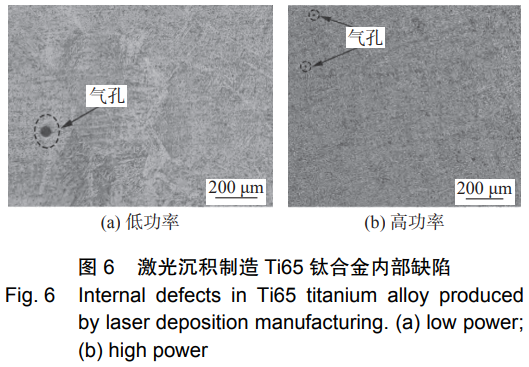

為進(jìn)一步觀察高功率和低功率試樣的內(nèi)部缺陷大小,對(duì)試樣進(jìn)行制塊研磨,結(jié)果如圖 6 所示。氣孔形狀近似圓形,中心明亮。通過(guò) Image-J 軟件測(cè)得低功率試樣中的氣孔平均直徑為 46.8μm, 高功率試樣中的氣孔平均直徑為 12.8μm, 高功率試樣中的氣孔比低功率試樣中的氣孔要小的多。造成這種差異的主要原因是在沉積過(guò)程中低功率熔池溫度較低,Marangoni 對(duì)流減弱,對(duì)流強(qiáng)度下降,使得氣泡容易被熔體吸附形成氣孔,而高功率熔池的溫度較高,對(duì)流強(qiáng)度高,有利于氣泡的流動(dòng),使得氣泡不利于被熔體吸附形成氣孔 [23-24].

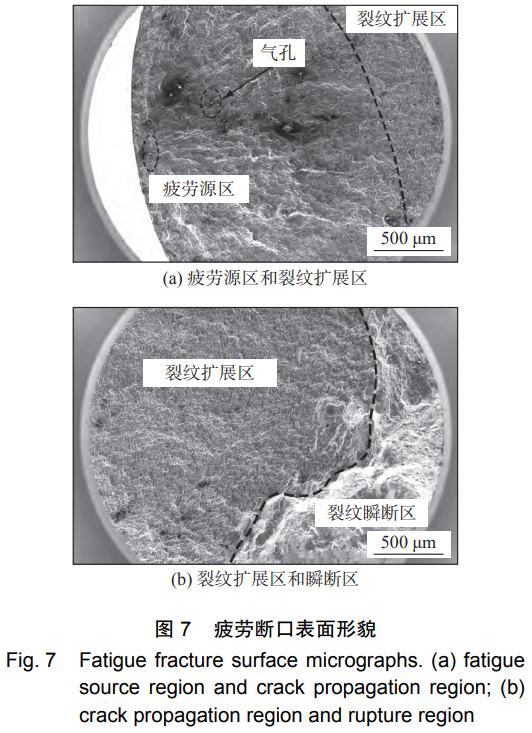

通過(guò) SEM 觀察發(fā)現(xiàn),功率對(duì)于斷口的形貌特征影響較大,而溫度對(duì)于斷口的形貌特征影響不大,所以接下來(lái)斷口分析將以功率為主進(jìn)行討論。通過(guò) SEM 觀察到低功率高溫試樣的疲勞斷口微觀形貌,如圖 7 所示。疲勞斷口形貌可以分為疲勞源區(qū)?裂紋擴(kuò)展區(qū)和裂紋瞬斷區(qū) 3 個(gè)區(qū)域。裂紋源通常起始于試樣的表面或者有缺陷處,呈放射狀形貌;裂紋擴(kuò)展區(qū)斷面比較平坦,通常具有疲勞條紋 (疲勞輝紋) 等特征;與裂紋擴(kuò)展區(qū)相比裂紋瞬斷區(qū)斷口呈現(xiàn)粗糙暗沉特征且兩區(qū)域之間有明顯的臺(tái)階狀分界線.

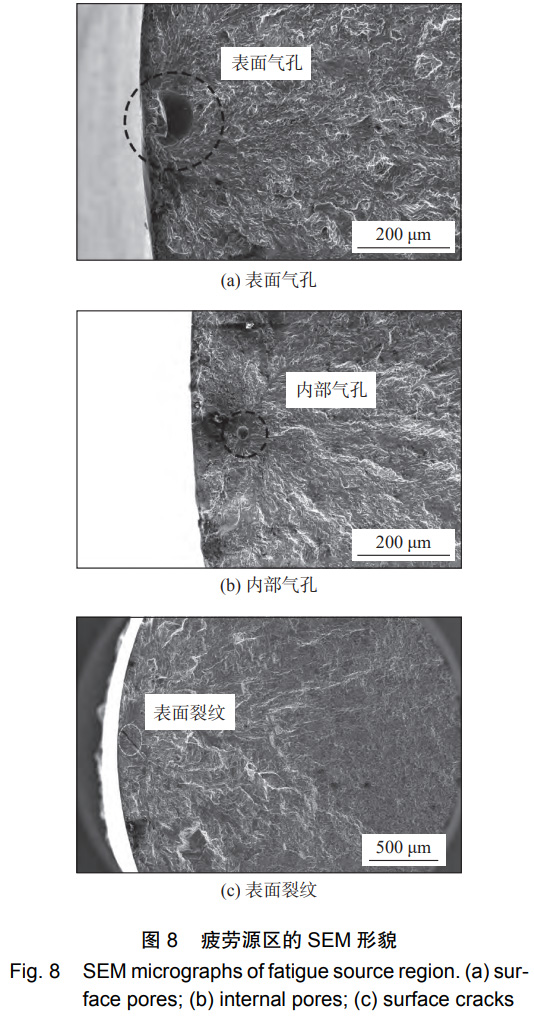

低功率試樣的疲勞源均起始于材料內(nèi)部的缺陷,高功率試樣疲勞源均萌生于表面裂紋。在進(jìn)行高周疲勞試驗(yàn)時(shí),低功率試樣中缺陷的存在會(huì)造成應(yīng)力集中現(xiàn)象,同時(shí)在外力的作用下產(chǎn)生位錯(cuò)滑移,使得塑性變形增大,加快裂紋萌生的速度,使得試樣的疲勞壽命大幅度降低。疲勞源區(qū)的微觀形貌,如圖 8 所示。圖 8 (a) 和圖 8 (b) 為室溫下低功率試樣的疲勞源,試樣 A 的疲勞源來(lái)源于試樣表面的氣孔缺陷,氣孔的直徑約為 125μm, 試樣 B 的疲勞源來(lái)源于試樣內(nèi)部的的氣孔缺陷,氣孔直徑約為 26.3μm. 可以觀察到大量的河流狀花紋以氣孔為圓心呈放射狀延伸出來(lái),氣孔中心光滑且明亮,斷面具有明顯的晶體學(xué)特征。試樣 A 的疲勞壽命 (3.06×10?周次) 遠(yuǎn)低于試樣 B 的疲勞壽命 (9.21×10?周次), 氣孔的直徑越大,位置越靠近試樣表面,對(duì)試樣疲勞壽命的影響越大,裂紋萌生的越快。圖 8 (c) 為室溫下高功率試樣的疲勞源,疲勞源萌生于駐留滑移帶,位錯(cuò)在合適取向的面上進(jìn)行滑移,產(chǎn)生擠出峰和擠入槽,使之成為疲勞裂紋萌生點(diǎn),初始裂紋與應(yīng)力加載方向約成 45°, 并沿其滑移面擴(kuò)展。由于高功率試樣內(nèi)部氣孔直徑小,對(duì)疲勞性能影響不明顯,所以高功率試樣 C 的疲勞壽命 (1.15×10?周次) 要高于相同條件下的低功率試樣 B 的疲勞壽命 (9.21×10?周次).

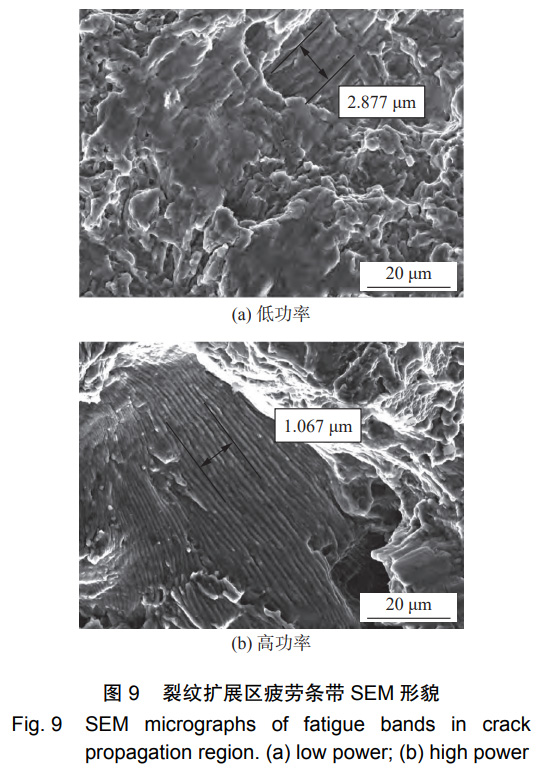

高溫條件下高功率試樣和低功率試樣疲勞裂紋擴(kuò)展區(qū)疲勞條帶的微觀形貌,如圖 9 所示。可以觀察到,在裂紋擴(kuò)展區(qū)存在大量的高低起伏的解理臺(tái)階,具有明顯的解理斷裂的典型特征。在解理面上存在著清晰可見的疲勞條帶和二次裂紋,波浪狀的疲勞條紋是由于振動(dòng)時(shí)上下表面相互擠壓摩擦所產(chǎn)生的,疲勞條紋的方向垂直于主裂紋方向,每經(jīng)過(guò)一次循環(huán)都會(huì)向前產(chǎn)生新的疲勞條帶,疲勞條帶之間的間距在一定程度上可以反映裂紋擴(kuò)展的速率。從圖 9 可以看出,低功率試樣的疲勞條帶平均間距為 2.877μm, 高功率試樣的疲勞條帶平均間距為 1.067μm, 低功率試樣的疲勞條帶平均間距更大,裂紋擴(kuò)展速率更快.

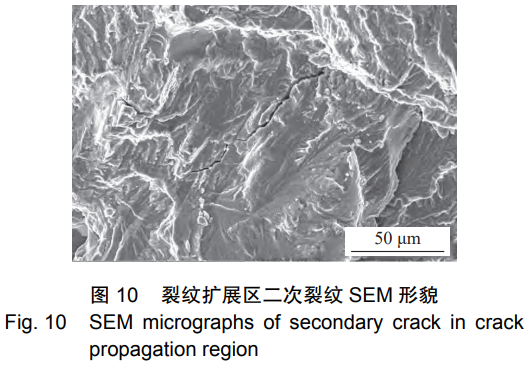

裂紋擴(kuò)展區(qū)二次裂紋的微觀形貌,如圖 10 所示。從圖 10 可以看出裂紋擴(kuò)展區(qū)存在兩種二次裂紋,一種為平行于裂紋擴(kuò)展方向,一種為垂直于裂紋擴(kuò)展方向。垂直于裂紋擴(kuò)展方向的二次裂紋是主裂紋尖端擴(kuò)展至晶界處,遇較大阻力使之產(chǎn)生偏轉(zhuǎn)而形成的,這樣二次裂紋路徑長(zhǎng)且深度大;平行于裂紋擴(kuò)展方向的二次裂紋是由于在加載過(guò)程中 α 片層受到的剪切應(yīng)力的作用所形成的,這種二次裂紋路徑短且深度小。雖然這兩種二次裂紋的形成方式和擴(kuò)展方向不同,但是它們的形成都吸收了大量的主裂紋的能量,降低了主裂紋的擴(kuò)展速率,提高了試樣的疲勞壽命.

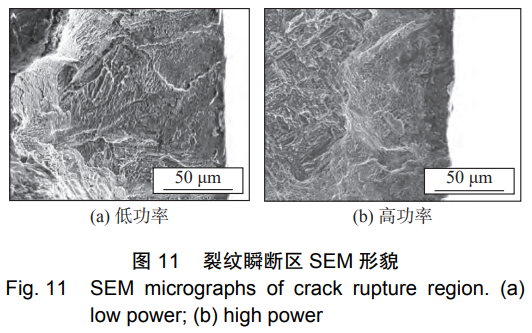

高功率和低功率試樣裂紋瞬斷區(qū)的微觀形貌,如圖 11 所示。從圖 11 中可以看出兩者都具有由空洞在滑移的作用下長(zhǎng)大或連接所形成的韌窩特征,屬于典型的韌性斷裂。高功率試樣的疲勞瞬斷區(qū)的面積明顯小于低功率試樣的面積,這是因?yàn)楦吖β试嚇拥膹?qiáng)度高,處于疲勞擴(kuò)展區(qū)的時(shí)間長(zhǎng),裂紋擴(kuò)展區(qū)的面積大,相應(yīng)的處于疲勞瞬斷區(qū)的時(shí)間短,所以疲勞瞬斷區(qū)的面積較小.

3、結(jié)論

(1) 激光沉積 Ti65 鈦合金試樣經(jīng)退火后顯微組織為近乎平行于沉積方向的 β 柱狀晶,柱狀晶內(nèi)部是由不同取向 α 相和晶間 β 相所組成的網(wǎng)籃組織,高功率試樣 α 相的長(zhǎng)寬比低于低功率試樣,組織結(jié)構(gòu)更加緊密.

(2) 在不同溫度條件下,高功率試樣的疲勞極限均高于低功率式樣的疲勞極限,Ti65 鈦合金具有組織敏感性,高功率試樣的組織更加緊密,增加了裂紋擴(kuò)展的阻力,提高了疲勞性能.

(3) 低功率試樣內(nèi)部缺陷大,疲勞源均萌生于氣孔缺陷,裂紋擴(kuò)展速率快,疲勞壽命低。高功率試樣內(nèi)部缺陷小,疲勞源均形核于表面裂紋,裂紋擴(kuò)展速率小,疲勞壽命高,不同功率試樣的疲勞斷裂方式均為韌性斷裂.

參考文獻(xiàn)

[1] Shi C, Nouri N, Schulze V, et al. High cycle fatigue behaviour of AISI 4140 steel manufactured by laser-powder bed fusion [J]. International Journal of Fatigue, 2023, 168: 107469.

[2] Wang C D, Wang Y P, Bao Z L, et al. Characterization of microstructure and mechanical properties of titanium-based bioactive ceramics laser-deposited on titanium alloy [J]. Ceramics International, 2022, 48 (19): 28678?28691.

[3] 楊膠溪,柯華,崔哲,等。激光金屬沉積技術(shù)研究現(xiàn)狀與應(yīng)用進(jìn)展 [J]. 航空制造技術(shù),2020, 63 (10): 14?22. Yang Jiaoxi, Ke Hua, Cui Zhe, et al. Research and application progress of laser metal deposition [J]. Aeronautical Manufacturing Technology, 2020, 63 (10): 14?22.

[4] 常坤,梁恩泉,張韌,等。金屬材料增材制造及其在民用航空領(lǐng)域的應(yīng)用研究現(xiàn)狀 [J]. 材料導(dǎo)報(bào),2021, 35 (3): 3176?3182. Chang Kun, Liang Enquan, Zhang Ren, et al. Status of metal additive manufacturing and its application research in the field of civil aviation [J]. Materials Reports, 2021, 35 (3): 3176?3182.

[5] 李曉丹,殷俊,倪家強(qiáng),等。一種激光直接沉積 Ti65 鈦合金的熱處理方法: CN114959531A [P]. 2022-08-30. Li Xiaodan, Yin Jun, Ni Jiaqiang, et al. A heat treatment method for direct laser deposition of Ti65 titanium alloy: CN114959531A [P]. 2022-08-30.

[6] 馮葉. Ti65 鈦合金板材的高溫循環(huán)氧化和變形行為研究 [D]. 合肥:中國(guó)科學(xué)技術(shù)大學(xué),2022. Feng Ye. High temperature cyclic oxidation and deformation behavior of Ti65 titanium alloy plate [D]. Hefei: University of Science and Technology of China, 2022.

[7] 王清江,劉建榮,楊銳。高溫鈦合金的現(xiàn)狀與前景 [J]. 航空材料學(xué)報(bào),2014, 34 (4): 1?26. Wang Qingjiang, Liu Jianrong, Yang Rui. High temperature titanium alloys: status and perspective [J]. Journal of Aeronautical Materials, 2014, 34 (4): 1?26.

[8] 侯金健,高強(qiáng)強(qiáng),安曉婷。國(guó)內(nèi)外高溫鈦合金研究及應(yīng)用的最新發(fā)展 [J]. 熱加工工藝,2014, 43 (10): 11?15. Hou Jinjian, Gao Qiangqiang, An Xiaoting. Latest development of domestic and international research of high-temperature titanium alloy and its application [J]. Hot Working Technology, 2014, 43 (10): 11?15.

[9] 李曉丹,倪家強(qiáng),殷俊,等。激光沉積 Ti65 鈦合金的顯微組織與各向異性研究 [J]. 中國(guó)激光,2023, 50 (8): 209?216. Li Xiaodan, Ni Jiaqiang, Yin Jun, et al. Microstructure and anisotropy of laser-deposited Ti65 titanium alloy [J]. Chinese Journal of Lasers, 2023, 50 (8): 209?216.

[10] 譚海兵,臧健,梁弼寧,等。中溫?zé)崽幚韺?duì) Ti65 合金淬火組織及室溫拉伸性能的影響 [J]. 材料研究學(xué)報(bào),2023, 37 (12): 881?888. Tan Haibing, Zang Jian, Liang Bining, et al. Effect of medium heat treatment on quenched microstructure and tensile properties of Ti65 alloy [J]. Chinese Journal of Materials Research, 2023, 37 (12): 881?888.

[11] Zhang Z X, Fan J K, Li R F, et al. Orientation dependent behavior of tensile-creep deformation of hot rolled Ti65 titanium alloy sheet [J]. Journal of Materials Science & Technology, 2021, 75: 265?275.

[12] 岳顆. Ti65 合金顯微組織及關(guān)鍵高溫力學(xué)性能 [D]. 合肥:中國(guó)科學(xué)技術(shù)大學(xué),2019. Yue Ke. Study on microstructure and key high temperature mechanical properties of Ti65 alloy [D]. Hefei: University of Science and Technology of China, 2019.

[13] Du X, Wu Q, Zhang T, et al. Microstructure and mechanical properties of laser butt welds of selective laser melted Ta10W alloy plates with different forming directions [J]. Journal of Materials Research and Technology, 2023, 26: 8097?8110.

[14] 王華明,張述泉,湯海波,等。大型鈦合金結(jié)構(gòu)激光快速成形技術(shù)研究進(jìn)展 [J]. 航空精密制造技術(shù),2008, 44 (6): 28?30. Wang Huaming, Zhang Shuquan, Tang Haibo, et al. Progress in laser rapid prototyping technology for large titanium alloy structures [J]. Aviation Precision Manufacturing Technology, 2008, 44 (6): 28?30.

[15] Guo W S, Zhang H, Zhou Q J, et al. Microstructure evolution and corrosion behavior of TC11 laser melt deposition additive components after post-heat treatment [J]. Materials Characterization, 2024, 207: 113509.

[16] Singh N S, Deoghare B A. Microstructure, microhardness, tensile and fatigue investigation on laser shock peened Ti6Al4V manufactured by high layer thickness directed energy deposition additive manufacturing [J]. Optics & Laser Technology, 2024, 177: 111132.

[17] 錢遠(yuǎn)宏,譚華,李靜,等。高功率激光立體成形 Ti-6Al-4V 合金組織研究 [J]. 稀有金屬材料與工程,2014, 43 (9): 2162?2166. Qian Yuanhong, Tan Hua, Li Jing, et al. Microstructure characterization of laser solid forming Ti-6Al-4V alloy by high power [J]. Rare Metal Materials and Engineering, 2014, 43 (9): 2162?2166.

[18] 衡釗,舒林森。激光功率對(duì) 27SiMn 鋼激光熔覆力學(xué)性能的影響 [J]. 中國(guó)激光,2022, 49 (8): 118?126. Heng Zhao, Shu Linsen. Effect of laser power on mechanical properties of laser cladded 27SiMn steel [J]. Chinese Journal of Lasers, 2022, 49 (8): 118?126.

[19] Lü H, Zhang Z L, Chen Y R, et al. The anisotropy of high cycle fatigue property and fatigue crack growth behavior of Ti-6Al-4V alloy fabricated by high-power laser metal deposition [J]. Materials Science & Engineering A, 2022, 853: 143745.

[20] 楊光,劉佳蓬,欽蘭云,等。激光沉積 TA15 鈦合金高周疲勞性能研究 [J]. 稀有金屬,2018, 42 (11): 1134?1142. Yang Guang, Liu Jiapeng, Qin Lanyun, et al. High cycle fatigue properties of laser deposited TA15 titanium alloy [J]. Chinese Journal of Rare Metals, 2018, 42 (11): 1134?1142.

[21] Zhou S, Yu H Y, An J L, et al. Study on fatigue crack growth behavior of the TA15 titanium alloy repaired by laser deposition [J]. Engineering Failure Analysis, 2024, 161: 108276.

[22] 李發(fā)智。激光直接成形氧化鋁基陶瓷氣孔形成機(jī)理及控制研究 [D]. 長(zhǎng)沙:湖南大學(xué),2019. Li Fazhi. Formation mechanism and control of porosity during laser direct forming of Al?O?-based ceramic [D]. Changsha: Hunan University, 2019.

[23] Wu Y J, Zhou J, Wen Y, et al. Investigation on transport phenomena and molten pool dynamics during laser melting deposition of Ti-6Al-4V [C]//The 2nd International Conference on Smart Energy and New Power Systems, October 5-December 5, 2024, Zhuzhou, China. London: IOP Publishing Ltd, 2795: 012021.

[24] He B, Sun J F, Yang G, et al. Microstructure and mechanical properties of laser-deposited Ti65 near-alpha titanium alloy [J]. Applied Physics A, 2022, 128 (9): 825.

(注,原文標(biāo)題:激光沉積Ti65鈦合金顯微組織和疲勞性能_)