本研究針對傳統(tǒng)工藝路線生產(chǎn)的TC21鈦合金鍛件顯微組織不理想的問題,提出了一種新型加工工藝路線:鍛造(Tβ-30℃)+鍛造(Tβ+15℃)+鍛造(Tβ-30℃)+雙重退火。該方法通過特定的溫度區(qū)間進行多階段變形,最終獲得具有細小β晶粒、破碎晶界以及短棒狀片層α相的微觀結(jié)構(gòu)。此微觀結(jié)構(gòu)顯著提升了合金的強度水平,同時保持了高塑性和斷裂韌性,滿足了航空航天TC21鈦合金鍛件的高性能要求。通過3次驗證性試驗,進一步證實了新型鍛造工藝的有效性,所制備的TC21鈦合金鍛件在抗拉強度、屈服強度、延伸率等方面均較好。

TC21鈦合金因其低密度、比強度大、耐蝕性好以及良好的強度和塑性匹配度在航空航天、國防工業(yè)等領域備受關注。該合金Mo當量高達5.6,使得TC21鈦合金在高溫環(huán)境下也擁有較高的強度和韌性,成為制造航空發(fā)動機關鍵部件的首要選材。然而,盡管TC21鈦合金具有諸多優(yōu)勢,傳統(tǒng)鍛造工藝路線在生產(chǎn)過程中卻面臨著諸多挑戰(zhàn)。傳統(tǒng)的鍛造方法通常包括加熱、變形和冷卻三個主要步驟,但因TC21鈦合金復雜的相變行為以及對溫度和變形量的高度敏感性,傳統(tǒng)工藝往往難以精確控制這些參數(shù),導致最終產(chǎn)品的顯微組織不理想,具體表現(xiàn)為β晶粒尺寸較大、α片層分布不均勻等問題。

這些問題不僅影響了材料的微觀結(jié)構(gòu),也限制了其力學性能的表現(xiàn),如抗拉強度、屈服強度、斷裂韌性和塑性等。國內(nèi)外的研究普遍指出,傳統(tǒng)鍛造工藝生產(chǎn)的TC21鈦合金鍛件難以滿足新型飛機鍛件標準對綜合性能的嚴格要求,這已成為制約該合金進一步應用的關鍵瓶頸。盡管TC21鈦合金的開發(fā)和應用已有數(shù)十年的歷史,但在追求更高強度和更好塑性的平衡時仍然存在諸多問題。不同國家和地區(qū)的研究團隊采取了多種策略,例如調(diào)整化學成分、優(yōu)化熱處理工藝、引入先進的加工技術等,然而這些方法效果較差、成本高昂,難以大規(guī)模推廣應用。

因此,本研究旨在深入探討TC21鈦合金鍛造過程中的微觀結(jié)構(gòu)演變機制及其對力學性能的影響,通過系統(tǒng)的試驗設計和理論分析,在現(xiàn)有鍛造工藝的基礎上提出了新型工藝路線。期望能夠為未來TC21鈦合金的設計和應用提供更加堅實的理論基礎和技術保障,從而促進航空工業(yè)及其他高科技領域的持續(xù)發(fā)展。

1、試驗材料及方法

TC21鈦合金主要由Ti-Al-V系組成,添加了適量的Mo和其他微量元素以改善其機械性能和熱穩(wěn)定性。本試驗所用原材料為TC21鈦合金棒材,相變點為965℃,名義成分如表1所示。棒材通過制坯后在400MN模鍛液壓機上進行模鍛,終鍛溫度為820℃,單火次變形量控制在5%~30%內(nèi)。

表1TC21鈦合金主要化學成分(質(zhì)量分數(shù),%)

| 元素 | Al | Mo | Nb | Sn | Zr | Cr | Si | Fe | Ti |

| 含量 | 6.15 | 2.81 | 1.99 | 2.08 | 2.25 | 1.59 | 0.09 | 0.06 | Bal. |

鍛造的技術基礎是反復加熱和鐓拔,通過合金組織靜態(tài)和動態(tài)再結(jié)晶,細化晶粒并調(diào)控合金的組織形態(tài),而影響鍛造工藝的最重要參數(shù)之一就是鍛造溫度,單相區(qū)鍛造時主要發(fā)生β晶粒的動態(tài)再結(jié)晶,雙相區(qū)鍛造時主要發(fā)生α相的球化。目前,國內(nèi)TC21鈦合金鍛件的傳統(tǒng)工藝路線為準β鍛造+雙重退火。因加熱鍛造過程在β相區(qū)進行,最終鍛件容易形成的組織特征為:β晶粒過分粗大、具有較完整晶界,且晶界α相鑲邊嚴重,晶內(nèi)片層狀α相長寬比大于15,導致鍛件性能出現(xiàn)強度較弱、塑性較低的現(xiàn)象。

針對于傳統(tǒng)鍛造工藝存在的問題,本研究提出了一種新型鍛造工藝:鍛造(Tβ-30℃)+鍛造(Tβ+15℃)+鍛造(Tβ-30℃),并使用TC21鈦合金棒材進行了多次試驗。試驗設計如表2所示,A為傳統(tǒng)的TC21鈦合金鍛造工藝;B和C為新型鍛造工藝,相較于傳統(tǒng)工藝增添了鍛造火次(雙相區(qū)鍛造),變量為每火次變形量,冷卻方式為空冷。試驗完成后對TC21鈦合金鍛件的顯微組織及力學性能進行了系統(tǒng)研究。

表2新型鍛造工藝試驗方案

| 方案 | 鍛造過程 | 熱處理過程 | ||

| 一火 | 二火 | 三火 | ||

| A | Tβ-30℃(制坯) | Tβ+15℃(鍛造) | / | 雙重退火 |

| B | Tβ-30℃(制坯) | Tβ+15℃(鍛造) | Tβ-30℃鍛造,變形量為15% | 雙重退火 |

| C | Tβ-30℃(制坯) | Tβ+15℃(鍛造) | Tβ-30℃鍛造,變形量為25% | 雙重退火 |

注:雙重退火工藝參數(shù)為:920℃保溫2h,空冷;595℃保溫4h,空冷。

2、結(jié)果與分析

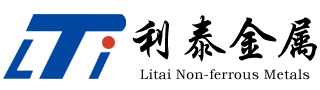

圖1為TC21鈦合金經(jīng)上述工藝鍛造后的鍛件力學性能。由圖1(a)可知,抗拉強度和屈服強度的變化趨勢一致,傳統(tǒng)鍛造工藝處理后的試樣強度最低,當在傳統(tǒng)鍛造工藝基礎上增加了第三火后,強度改善明顯,這意味著在準β鍛后添加雙相區(qū)鍛造有利于提升鍛件強度,雙相區(qū)鍛造能夠調(diào)節(jié)α相形態(tài)分布,有利于提升組織均勻性,避免β晶粒粗化,同時,結(jié)合B、C的強度測試結(jié)果可以確定三火鍛造的變形量和鍛件強度呈正向線性趨勢。

變形量是控制合金組織細化的關鍵因素之一,變形量的增加提高了再結(jié)晶驅(qū)動力,DRX過程愈加完善從而促使了晶粒細化,單相區(qū)在鍛造后殘留的粗大β晶界和晶界α相完全破碎,為冷卻過程中析出片層α相提供更多的形核位點,隨后熱處理過程中這些片層α相進一步生長排列,最終形成交錯排列的網(wǎng)籃組織,保證了合金強度。

圖1(b)中展示了TC21鈦合金經(jīng)鍛造后的斷后延伸率和斷面收縮率,整體結(jié)果較好,對比各試驗方案所得鍛件的塑性測試結(jié)果可知,新型鍛造工藝有利于塑性提升。隨著雙相區(qū)鍛造的變形量增加,塑性也隨之提高,這與其再結(jié)晶水平密切相關。

綜合對比鍛件的強度和塑性測試結(jié)果可知,TC21鈦合金經(jīng)新型鍛造工藝鍛造后,鍛件的強塑性匹配結(jié)果最佳,并且在第三火變形量為25%時的強度最佳。為了明確其顯微組織與力學性能的關系,對鍛件進行了金相顯微組織觀察。

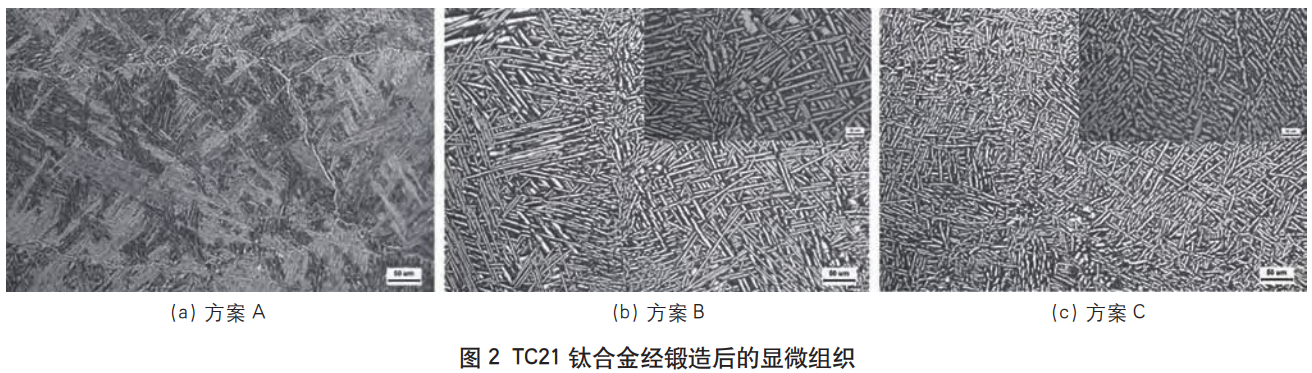

圖2為TC21鈦合金經(jīng)上述工藝鍛造后的鍛件顯微組織,針狀α相互相交錯,α片層寬度在3~5μm之間,長寬比<15,無明顯β晶界存在。顯微組織決定著力學性能,對于雙相鈦合金來說,由于α相含量較高,調(diào)節(jié)合金顯微組織的核心在于細化α相。現(xiàn)有研究表明,只能通過相變點以下大塑性變形才能使片狀α相向球狀α相高效轉(zhuǎn)變。因此,TC21鈦合金在雙相區(qū)鍛造有利于調(diào)節(jié)α相分布,降低α相的長寬比。而TC21鈦合金在β相區(qū)鍛造的過程是原始晶界破碎和α相析出動態(tài)再結(jié)晶的過程,在準β溫度進行加熱,原始β晶粒未完全長大,晶界不連續(xù)。

在鍛造過程中,β晶粒幾近完全破碎,溫降過程中析出的α相經(jīng)過動態(tài)再結(jié)晶形成編織良好的網(wǎng)籃組織(圖2),提升合金強度。然后,該組織再經(jīng)過α+β相區(qū)變形,網(wǎng)籃組織中片層α相經(jīng)過小變形后,部分再次發(fā)生動態(tài)再結(jié)晶,形成短棒狀片層α相,提升合金塑性,同時調(diào)節(jié)整體α相形態(tài)分布。TC21鈦合金經(jīng)新型鍛造工藝處理后,隨著雙相區(qū)鍛造變形量的提升,片層狀α相球化程度提高,長寬比值較小,這與圖1(b)中的塑性結(jié)果相符,并且無粗大的球狀α相存在,組織均勻性有所提升,如圖2(c)所示。當TC21鈦合金在單相區(qū)鍛造并空冷后,形成的組織一定是片層組織,殘留的初生α相也趨于片層狀,而后經(jīng)雙相區(qū)鍛造+雙重退火后,鍛件的顯微組織中出現(xiàn)了尺寸差距較大的球狀α相,如圖2(b)所示,這意味著雙相區(qū)鍛造時的變形量較小,不足以為再結(jié)晶提供足夠的驅(qū)動力。因此,在保證較小變形抗力的前提下盡可能地提高變形量有利于形成不含球狀α相網(wǎng)籃組織,獲得優(yōu)異的力學性能。

結(jié)論

TC21鈦合金經(jīng)新型鍛造工藝鍛造后,強度提升效果顯著且塑性優(yōu)異。TC21鈦合金經(jīng)鍛造(Tβ-30℃)+鍛造(Tβ+15℃)+鍛造(Tβ-30℃)+雙重退火,形成了均勻分布的網(wǎng)籃組織,其片層α相長寬比較低,無明顯β晶界以及晶界α相鑲邊現(xiàn)象存在,此時鍛件強塑性匹配較好,綜合性能最優(yōu)。

雙相區(qū)鍛造的變形量提升有利于單相區(qū)鍛造后的粗大晶界以及晶界α相進一步破碎,為后續(xù)形成片層α相提供更多的形核位點,使得鍛件最終的顯微組織呈現(xiàn)為細密片層α相交織排列的網(wǎng)籃組織。因此,在保證較小變形抗力的前提下,需盡可能地提高變形量,調(diào)節(jié)其顯微組織形態(tài)以獲得優(yōu)異的綜合力學性能。

(注,原文標題:新型鍛造工藝對TC21鈦合金顯微組織和力學性能的影響)

相關鏈接

- 2025-12-19 700~900℃空冷熱處理下TA24鈦合金大規(guī)格餅材微觀結(jié)構(gòu)演變與力學性能調(diào)控研究——明確溫度依賴規(guī)律,為強度-塑性-沖擊韌性綜合匹配及工藝參

- 2025-12-13 面向船舶領域的TA24鈦合金大口徑無縫管材制備工藝研究——聚焦三輥斜軋穿孔技術,探究變形量對微觀組織及室溫力學性能的影響,為DN200+管材

- 2025-08-07 Ti5553鈦合金鍛件:性能工藝與應用的深度剖析

- 2025-07-12 智能制造技術在機械齒輪鍛件制造中的應用研究

- 2025-07-01 航空發(fā)動機鈦合金鍛件技術白皮書:從TC11純凈熔煉到激光強化的性能三級躍升

- 2025-06-17 GJB 943A-2018硬核解析:艦船鈦合金鍛件TA5/TA31等材料設計與應用

- 2024-12-08 TB6鈦合金棒鍛件兩相區(qū)變形行為及組織演變規(guī)律

- 2024-04-29 TA15鈦合金大鍛件兩種模鍛工藝的組織性能對比研究

- 2024-04-12 雙重退火工藝對TC21鈦合金板材組織和性能的影響

- 2024-03-30 熱處理對Ti31鈦合金鍛件顯微組織與力學性能的影響